Die intelligente Fabrik steht im Mittelpunkt der digitalen Transformation produzierender Unternehmen. MES-Softwarelösungen steuern Produktionsprozesse in der Industrie, erfassen und speichern Daten in Echtzeit und sind branchenübergreifend einsetzbar. Durch den modularen Aufbau sind diese flexibel und individuell konfigurierbar. Dabei muss sich die Softwarelösung stetig an sich ändernde Technologien, Erwartungen und Ziele anpassen. Eine kontinuierliche Weiterentwicklung unserer Softwarelösung ist daher selbstverständlich.

Wir verstehen uns als Kundenpartner und begleiten unsere Kunden unterschiedlicher Branchen bei der Digitalisierung ihrer Produktionen, und dies häufig über viele Jahre. Für uns sind daher im besonderen Maße Gespräche und Austausch mit unseren Kunden wichtig, um eine gezielte Weiterentwicklung unserer Softwarelösung nach dem Motto „Aus der Praxis – für die Praxis!“ zu realisieren.

Viele unserer Kunden sind bereits Experten in der Anwendung unserer Softwarelösung. Je länger die Software im Einsatz ist, desto besser können Anwender die erfassten Daten auswerten, interpretieren und individuelle Optimierungsmaßnahmen ableiten. Sind die ersten oder auch zweiten und dritten Optimierungsmaßnahmen umgesetzt, möchten viele Anwender noch tiefer in die Daten einsteigen und/oder identifizieren in der Praxis, wo für ihren Prozess evtl. weitere Funktionen oder die Erfassung zusätzlicher Kennzahlen sinnvoll wären.

Gelebte Kundenpartnerschaft: Erfahrungen der Kunden in Software einfließen lassen

Mehreren Kunden verschiedener Branchen, mit den wir schon seit vielen Jahren zusammenarbeiten, reichte die Auswertung der OEE-Kennzahl allein nicht mehr aus.

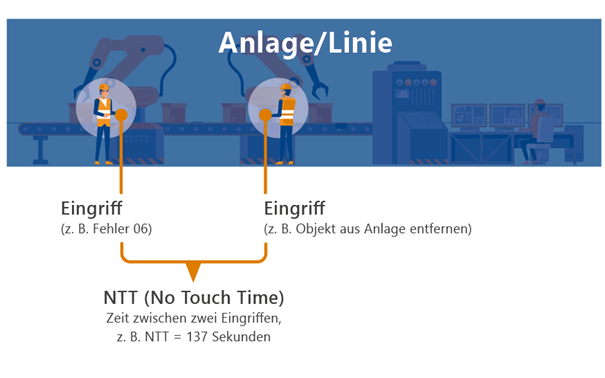

Die OEE-Kennzahl zeigt die Verfügbarkeit von Maschinen, gemessen an Maschinenstillständen auf. Nicht betrachtet werden jedoch Eingriffe, bei denen die Maschinen trotz Eingriffen durch Maschinenbediener weiterlaufen. Aus Sicht der Personal- oder Materialplanung beispielsweise ist es jedoch wichtig, auch die Eingriffe transparent zu erfassen, bei denen die Maschinen nicht stillstehen. Hier setzt die Kennzahl No Touch Time (NTT) an. Diese erfasst alle Eingriffe mit und ohne Maschinenstillstände. Sie zeigt daher auf, wann die Maschine autonom läuft. Je höher die NTT, desto autonomer läuft die Maschine.

Einige Kunden testeten bereits externe Erfassungssysteme. Jedoch waren sie mit den Erfassungs- und Auswertemöglichkeiten nicht zufrieden und wollten zudem vermeiden, mehrere Systeme parallel nutzen zu müssen. Da die Kennzahl für viele Unternehmen verschiedener Branchen relevant ist, entwickelten wir eine entsprechende Lösung zur Erfassung der Kennzahl NTT, welche mit dem Release 3.4.4 ab März 2023 in der Standardsoftware allen Kunden zur Verfügung gestellt wird.

Best Practice-Story

Ein Kunde aus dem Bereich der Lebensmittelproduktion wünschte die Integration der No Touch Time für insgesamt vier Maschinen. Ein Bedienereingriff an diesen Maschinen kann geplant oder ungeplant, mit Maschinenstillstand oder ohne Maschinenstillstand ablaufen. In diesem Beispiel hatte das Unternehmen demnach 4 Kategorien von Eingriffen konfiguriert:

- Ungeplante Eingriffe ohne Maschinenstillstand

- Ungeplante Eingriffe mit Maschinenstillstand

- Geplante Eingriffe mit Maschinenstillstand

- Geplante Eingriffe ohne Maschinenstillstand

Dieses Beispiel lässt sich sehr gut auf viele Produktionsprozesse übertragen. Ungeplante Störungen können Eingriffe sein, bei denen ein Bediener unmittelbar bevorstehende Stillstände durch Handeln vermeidet, indem er beispielsweise verrutsche Produkte aus der Maschine entnimmt. Geplante Störungen können Folienrollenwechsel an der Verpackungsmaschine, Reinigungs- und Wartungsarbeiten oder auch Qualitätskontrollen sein.

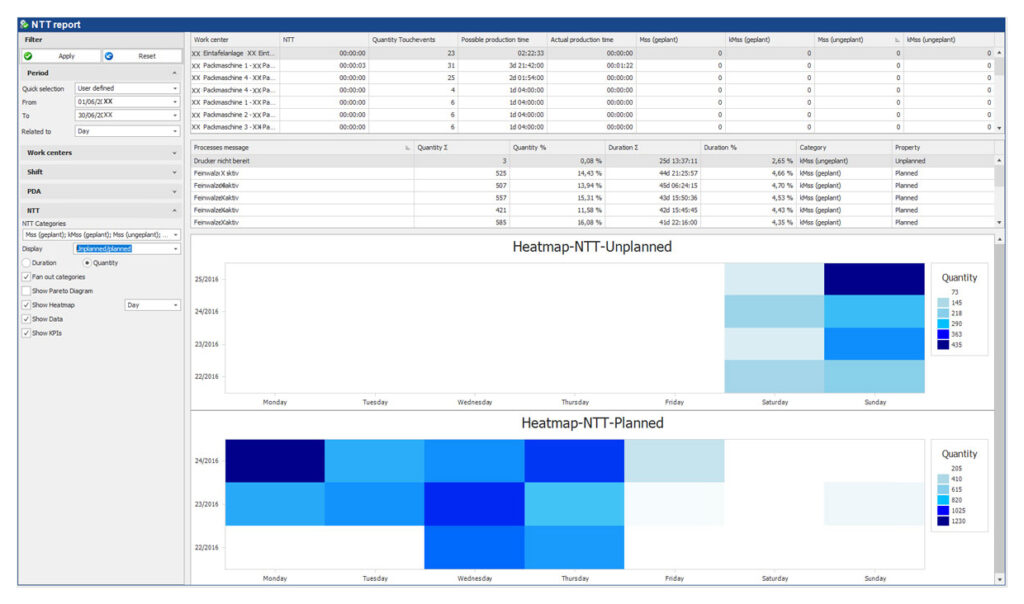

Ein weiterer Wunsch mehrerer Kunden war es, schnell und intuitiv über eine Paretoauswertung oder Heatmap vergleichen zu können, wie viele Eingriffe je Anlage bzw. Maschine stattfanden.

Umsetzung: Integration der NTT-Kennzahl im Modul MDE

Die notwendigen Daten zur Berechnung der Kennzahl werden in FASTEC 4 PRO über die Prozessmeldungen erfasst (MDE). Hierfür wird zum Beispiel ein Schalter an der Maschine installiert, welcher vom Maschinenbediener bei jedem Eingriff zu Beginn und zum Abschluss betätigt wird. Dabei wird neben den – in diesem Fall – vier konfigurierten Kategorien auch die Dauer des Eingriffs in Echtzeit erfasst.

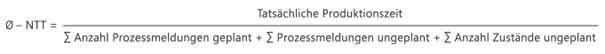

Unsere Formel zur Berechnung der NTT:

In FASTEC 4 PRO können Nutzer NTT-Kategorien anlegen, die individuell konfiguriert und zum Beispiel als geplante oder ungeplante Eingriffe definiert werden können. Anschließend kann den Prozessmeldungen die jeweils gewünschte NTT-Kategorie zugewiesen werden.

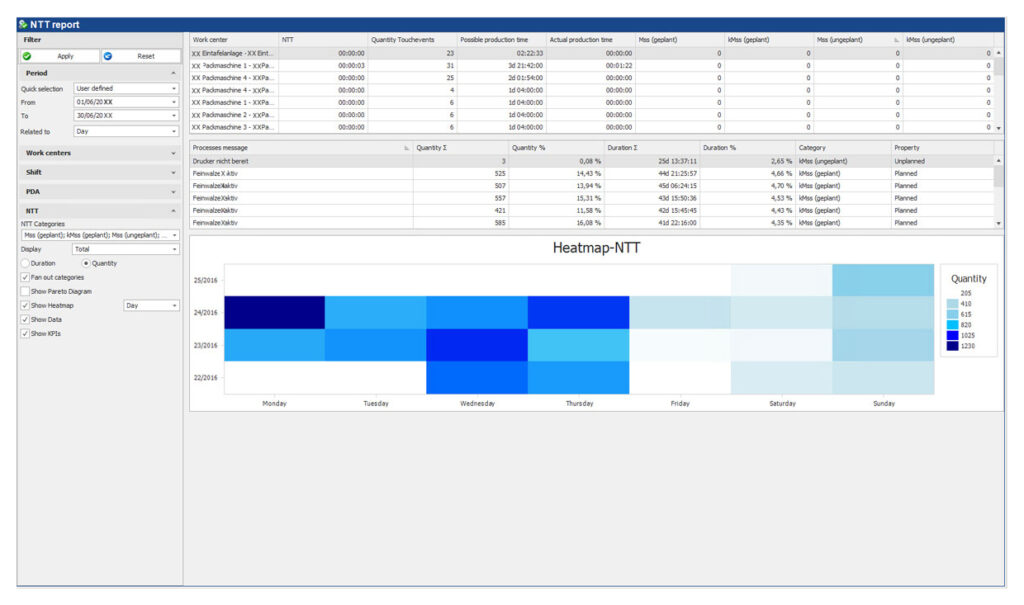

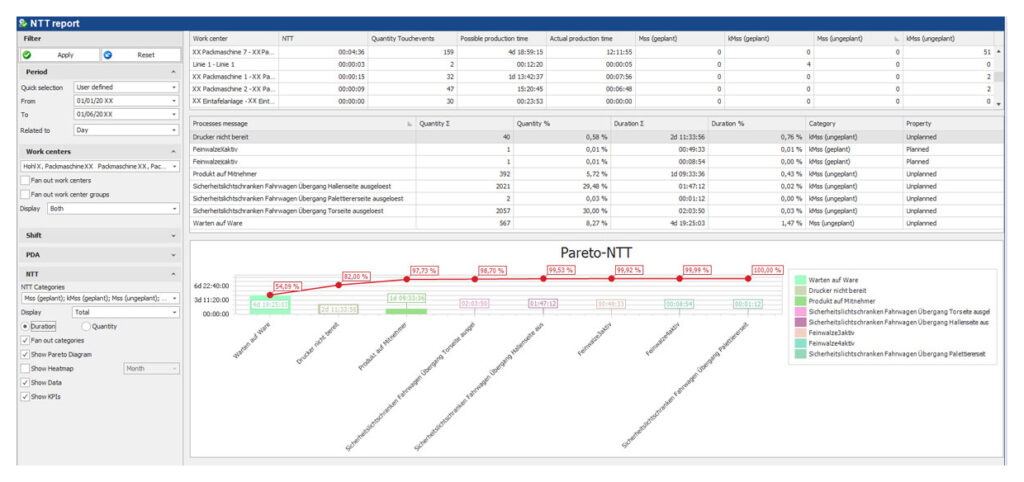

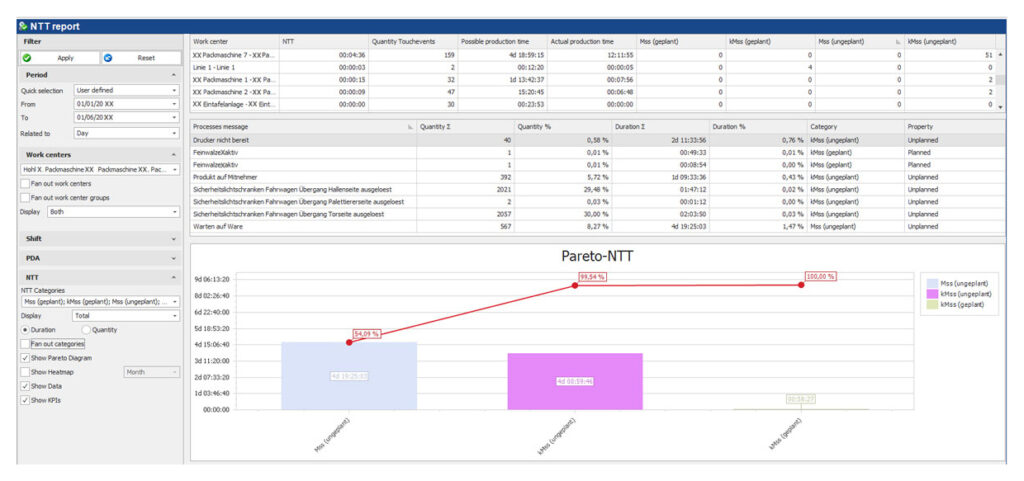

Tritt nun eine Prozessmeldung an einer Maschine auf, wird dies automatisch vom System erfasst und auf die NTT bezogen. In der NTT-Auswertung des MDE-Moduls können Anwender die NTT-Kategorien und jeweiligen Prozessmeldungen umfassend analysieren.

FASTEC 4 PRO visualisiert die erfassten Daten über ein Pareto-Diagramm und über Heatmaps, sodass der Nutzer schnell erfassen kann, wann es wo hakte. Unsere Kunden können dadurch ableiten, wie autonom welche Maschine wann gelaufen ist bzw. welche Eingriffe stattfanden und wie lange diese dauerten. Die erfassten Echtzeitdaten dienen schließlich zur Analyse und Ableitung individueller Optimierungsmaßnahmen.

Heatmap-Ansichten: Differenzierte Auswertungen und Ansichten möglich, je dunkler desto häufiger oder länger die Eingriffe.

Pareto-Ansichten mit Blick ins Detail

Damit erhalten Anwender selbst bei einer großen Datenmenge intuitiv und schnell einen Überblick über die Anzahl und Dauer der Eingriffe an einzelnen Maschinen – je dunkler das Feld, umso mehr bzw. längere Eingriffe – und können entsprechend gegensteuern.

Gelebte Kundenpartnerschaft

Die Lösung wurde aufgrund mehrerer Anfragen von Kunden entwickelt, welche schon länger mit unserer Softwarelösung FASTEC 4 PRO arbeiten. Nach Praxistests haben wir diese in unsere Standardsoftware eingebunden. Resultat ist ein hoher Nutzen für alle unsere Kunden – ein Idealfall, von dem alle profitieren und den wir gerne mit weiteren Lösungen wiederholen. Daher freuen wir uns über Feedback und den Austausch mit unseren Kunden. Um diese Prozesse zu vereinfachen, haben wir unser Anwendernetzwerk FASTEC 4 YOU ins Leben gerufen. Eine Mitgliedschaft ist jedoch keine Voraussetzung für Anfragen.

Unser Anwendernetzwerk FASTEC 4 YOU:

Keiner kennt die Herausforderungen von produzierenden Unternehmen besser als Sie. Wir möchten, dass unsere Software immer besser in der Lage ist, Sie bei der Bewältigung dieser zu unterstützen. Daher geben wir diesem Anwendernetzwerk die Möglichkeit, über potenzielle Funktionen und Weiterentwicklungen in FASTEC 4 PRO mitzubestimmen und aktiv an der Entwicklung teilzuhaben. Neben der Möglichkeit der Ideengebung werden Sie aktiv in den Freigabeprozess einbezogen und können neue Funktionen vor der Veröffentlichung testen. Wir freuen uns auf Sie!