Nach vorherigen Tätigkeiten als u.a. Lean Manager beim Weltkonzern Nestlé, brachte er seine Fähigkeiten als Instandhaltungsleiter bei Tchibo ein, wo er Führungsverantwortung im Produktionsumfeld übernahm. Anschließend wechselte er zur Schülke & Mayr GmbH in die Chemie- und Pharma-Branche als Lean Manager, wo er sich mit FASTEC 4 PRO als Werkzeug auf die systematische Reduzierung von Verlusten an Produktionslinien konzentrierte.

FASTEC: Herr Kierstein, welches Ziel hat eine Operational Excellence (OPEX)-Beratung?

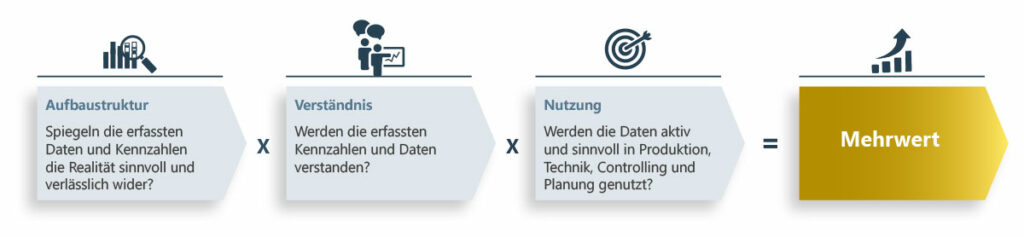

D. Kierstein: Die OPEX-Beratung hat das Ziel, durch Hilfe zur Selbsthilfe Mehrwert zu schaffen. Dieser Mehrwert hat im Sinne von Operational Excellence grundsätzlich mehrere Dimensionen (Leistung, Kosten, Lieferfähigkeit, Sicherheit, Qualität und Mitarbeiter) und umfasst mehr als nur rein finanzielle Einsparungen. Die wesentlichen Erfolgsfaktoren zur Erreichung des Ziels sind:

- Eine sinnvolle Aufbaustruktur für verlässliche Leistungsdaten und -Kennzahlen. Denn der Alltag in Produktionsbetrieben ist zu komplex und schnelllebig geworden, um lediglich mit Bauchentscheidungen erfolgreich zu sein.

- Ein gemeinsames Verständnis, wie diese Daten und Kennzahlen zu interpretieren und zu beeinflussen sind.

- Die Nutzung der Daten und Kennzahlen im Tagesgeschäft als Ausgangspunkt und zur Erfolgskontrolle von Verbesserungsbemühungen. Hier kommen idealerweise auch praxiserprobte Lean-Werkzeuge zum Einsatz.

Ohne die ersten beiden Faktoren ist die Gefahr groß, an den falschen „Baustellen“ zu arbeiten, die falschen Investitionsentscheidungen zu treffen oder auch die Produktionsanlagen ineffizient zu beplanen. Damit setzt die OPEX-Beratung auf einen ganzheitlichen und sehr wirkungsvollen Ansatz zur Verknüpfung von Datenkompetenz (engl. Data literacy) und Lean.

FASTEC: Welche Ausgangssituation finden Sie häufig bei Kunden vor?

D. Kierstein: Es gibt noch immer viele Produktionsunternehmen, die keine oder lediglich handschriftliche Störzeiterfassungen nutzen. Dadurch erkennen diese Unternehmen ihre Potenziale nicht und umso schwerer fällt es ihnen, wirkungsvolle Maßnahmen zur Effizienzverbesserung zu ergreifen. Auch ein fehlerhaftes Verständnis von Performance-Kennzahlen kann teuer werden. So ist beispielsweise die sehr weit verbreitete Performance-Kennzahl OEE durch widersprüchliche Definitionen und verkehrte Anwendung in vielen Unternehmen bereits „verbrannt“.

Eine OEE muss differenziert genutzt werden, um wirklich als Wegweiser die größten Potenziale zur Verschwendungsreduktion aufzuzeigen. Hier herrscht nach meiner Einschätzung noch großer Aufklärungsbedarf. Darauf aufbauend nutzen nur sehr wenige Firmen die Möglichkeiten von Live-Performance-Anzeigen und Business Intelligence Lösungen (wie bspw. Power BI, Qlik Sense oder Tableau). Mit diesen Hilfsmitteln lässt sich die Aussagefähigkeit von Produktionsergebnissen deutlich steigern und dadurch mehr Transparenz in die Produktionsabläufe bringen. Dies ist eine wichtige Grundlage für eine Entwicklung in Richtung operativer Exzellenz.

Wer sich also wundert, warum seine Investitionen in Form von Geld, Zeit oder Projekten nicht die erwarteten Ergebnisse bringen, der hat sehr wahrscheinlich nicht die nötige Transparenz über seine Produktionsergebnisse und die damit verbundenen Potenziale.

FASTEC: Welcher Mehrwert ergibt sich für die Kunden durch Ihre Unterstützung?

D. Kierstein: Durch die richtigen Maßnahmen wird die Produktion effizienter und besser plan- und auch finanziell bewertbar. Dies geht üblicherweise auch mit Kosteneinsparungen, gesteigerter Produktqualität, Plantreue, höherer Mitarbeitermotivation und besserer Arbeitssicherheit einher. Denn der allen gemeinsame Störfaktor sind die Abweichungen vom stabilen Produktionsprozess. Dafür setze ich systematisch an den zuvor genannten Punkten (1. Verlässliche Daten, 2. Datenkompetenz und 3. Lean-Werkzeuge) an, um die Aufbaustruktur der Produktions-Datenerfassung sowie das Verständnis der Daten und Kennzahlen zu verbessern. Diese Datenbasis schafft eine verlässliche Grundlage für die Identifikation und Umsetzung von Verbesserungspotenzialen.

Auf diese Weise konnten wir in meinen bisherigen Projekten bereits Steigerungen der Produktionseffizienz von 40 % erreichen. Mit Kurzzeit-Projekten (3 Monate) sind ebenfalls schon große Erfolge erzielt worden. Darunter:

- Reduktion von Reklamationen um 90 %

- Reduktion von Schwerpunktproblemen um 85 %

- Reduktion von Rüstzeiten um 70 %.

Darüber hinaus kann eine geschickte Abwägung konkurrierender Ziele zu einem optimalen Kompromiss führen, der einen Mehrwert schafft. Jedes Unternehmen kennt beispielsweise die Herausforderungen, wenn gleichzeitig Produktionskosten- als auch Lagerbestandsziele erreicht werden müssen. So haben Lagerbestandsziele (DIO, Bestandsreichweite, Working Capital u.s.w.) in der Regel direkten Einfluss auf die Größe von Fertigungsaufträgen und stehen damit den Produktionskosten konträr gegenüber. Idealerweise wird diese Abhängigkeit bewertbar gemacht. Auf diese Weise lassen sich derartige Zielkonflikte sehr schnell versachlichen, um sie in einen optimalen Kompromiss zu überführen.

FASTEC: Wie gehen Sie bei einer OPEX-Beratung vor?

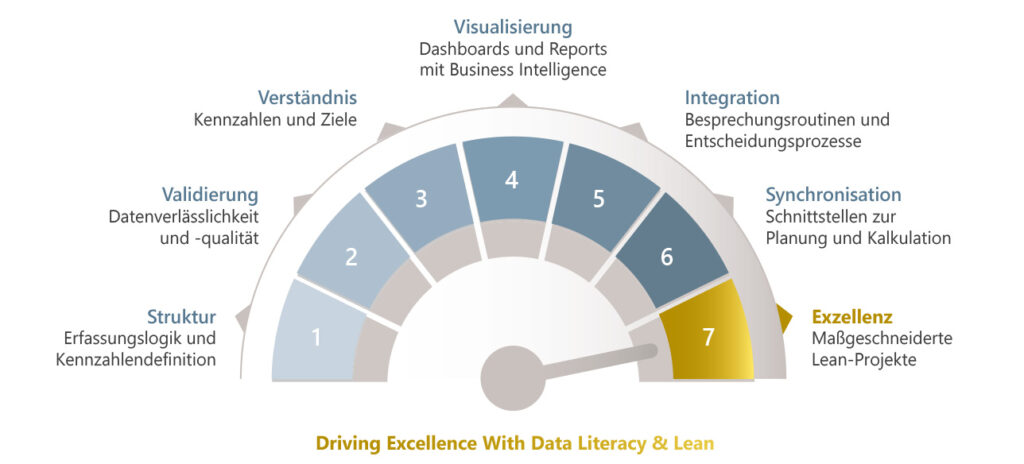

D. Kierstein: In der Regel startet die Zusammenarbeit mit einer 2–3-tägigen Potenzialanalyse. Im Rahmen dieser Potenzialanalyse wird die Organisation hinsichtlich der „7 Schritte zur Exzellenz“ analysiert (s. Abbildung). Das ist ein integrativer Ansatz zur Entwicklung von Datenkompetenz in Verbindung mit Lean-Werkzeugen. Dabei werden sowohl gute Praktiken als auch Optimierungspotenziale und Vorschläge für konkrete Verbesserungsmaßnahmen mit den internen Fachleuten entwickelt und anschließend zusammengefasst sowie priorisiert. Diese Maßnahmen können sowohl eigenständig als auch mit meiner Unterstützung umgesetzt werden.

FASTEC: Welche Personen aus dem Unternehmen werden in das Projekt einbezogen?

D. Kierstein: Die Person, die mich im Unternehmen beauftragt hat, wird zur klaren Definition der Ziele einbezogen. Meine Arbeitsaufträge erfordern in der Regel eine Zusammenarbeit zwischen Produktion und Technik. Je nach Auftrag kann aber auch zusätzlich das Mitwirken von Qualität, Controlling sowie Produktionsplanung nötig sein. Das Prinzip „Betroffene zu Beteiligten machen“ trifft es aus meiner Sicht sehr gut.

FASTEC: Wie läuft die Zusammenarbeit ab?

D. Kierstein: Mir persönlich ist sehr wichtig, die Zusammenarbeit partnerschaftlich und auf Augenhöhe zu gestalten. Für bestmögliche und nachhaltige Ergebnisse ist natürlich eine aktive Mitarbeit von Seiten der Ansprechpartner und ein offener und vertrauensvoller Umgang notwendig. Dies erleichtert den Know-How-Transfer sowie die Integration der besprochenen Vorgehensweisen in den Alltag.

Generell unterstütze ich durch individuell geplante Termine vor Ort. Der Fortschritt für Projekte oder längerfristige Arbeitsaufträge wird mindestens monatlich verfolgt. Diese monatlichen Termine können, wie beispielsweise auch die Mehrzahl der Datenanalysen, per Online-Meeting stattfinden.

FASTEC: Warum lohnt es sich, externe Beratung in Anspruch zu nehmen?

D. Kierstein: Externe Beratung sollte wichtige Know-How-Lücken gezielt schließen. Ich weiß aus eigener Erfahrung, dass insbesondere in kleineren und mittleren Unternehmen die Kollegen sehr weite Aufgabenbereiche verantworten und als Generalisten funktionieren müssen. Daher bietet es sich hier an, punktuell auf externes Spezialistenwissen zurückzugreifen. Im ohnehin schon stressigen Tagesgeschäft ist es sehr schwierig, sich solches Spezialistenwissen eigenständig anzueignen. Mit punktueller externer Unterstützung können schnelle und größere Erfolge erzielt werden und es werden kostspielige sowie zeitaufwändige Fehler vermieden.

FASTEC: Welche Methoden werden für die Optimierungsvorhaben eingesetzt?

D. Kierstein: Die Methodenauswahl hängt davon ab, an welcher Stelle Optimierungsbedarf besteht. Jedoch möchte ich zunächst betonen, dass sich erste Optimierungen bereits ohne spezielle Methoden einstellen werden. Schon die Einführung von Live-Performanceanzeigen auf Basis sinnvoller Kennzahlen, beispielsweise mit FASTEC 4 PRO, kann bereits für beachtliche Leistungssprünge sorgen. Ein weiteres Beispiel für schnell und einfach realisierbares Potenzial liegt darin, unrealistisch niedrig angesetzte Vorgaben für die Produktionsgeschwindigkeit (Soll-Taktzahl) aufzudecken.

Eine nach meiner Erfahrung sehr wichtige Methode ist die Einführung regelmäßiger Verbesserungs-Routinen. Diese Verbesserungs-Routinen beinhalten die laufende Überprüfung der Performance-Kennzahlen mit dem Ziel, diese aktiv zu steuern. Eine solche wird idealerweise in eine bestehende Regel-Besprechung (z.B. Shopfloor Management Besprechung) eingebettet, kann jedoch auch separat aufgesetzt werden.

Darauf aufbauend lassen sich sehr zielgerichtet die praxiserprobten Lean-Werkzeuge, wie beispielsweise DMAIC (zur Eliminierung von wiederkehrenden Leistungsverlusten), SMED (zur Reduktion von Rüstzeiten) oder auch 5S und Centerlining nutzen und nachverfolgen.

An dieser Stelle möchte ich nochmal erwähnen, dass für potenzielle Kunden die Kenntnis dieser Methoden keine Voraussetzung ist. In meiner Beratung implementiere ich einzelne Vorgehensweisen mit den Anwendern gemeinsam und erkläre alles im Detail. Also auch Neulinge, die noch keine Erfahrung in diesen Bereichen haben, werden stark davon profitieren.

Fazit

Effektive Effizienzsteigerungen in der Produktion gelingen durch die geeignete Kombination von Daten, Datenkompetenz und Lean Tools.

Hier unterstützt Daniel Kierstein auf allen Ebenen und führt Ihr individuelles Projekt zum Erfolg. Als Partner ist er für uns wertvoll, da er jahrelange Erfahrung mit FASTEC 4 PRO besitzt und bereits aus Kundensicht unsere Software kennen (und lieben 😉) gelernt hat.

Seine Erfolgsrezepte teilt er gerne mit Ihnen. Sprechen Sie uns einfach an.

Daniel Kierstein

Selbständiger Operational Excellence Berater und Projektmanager

Seit mehr als 15 Jahren Erfahrung widmet er sich als umsetzungsorientierter Praktiker mit großer Leidenschaft der operativen Exzellenz von Produktionsunternehmen. Er ist mit den vielfältigen Herausforderungen vertraut, die an den Schnittstellen zwischen Produktion, Technik, Betriebsrat, Controlling, Qualität und Logistik auftreten – und das nicht nur aus einer rein beratenden Perspektive, sondern auch als aktiver Gestalter und Implementierer.

Als zertifizierter FASTEC-Partner steht Ihnen Herr Kierstein zur Verfügung, um gemeinsam mit Ihnen das volle Potenzial Ihrer FASTEC-Implementierung auszuschöpfen.