Jede Woche werden in Deutschland im Schnitt zwei Lebensmittel zurückgerufen. Die Gründe sind vielfältig: unzulässige Spuren von Allergenen, Schadstoffbelastungen, Glassplitter oder Krankheitserreger wie Salmonellen – in schwerwiegenden Fällen kann es zu Verletzungen oder Erkrankungen kommen, in einigen Fällen besteht Lebensgefahr. Die Produktsicherheit ist in der lebensmittelverarbeitenden Industrie daher von besonderer Bedeutung. Für die Rücknahme eines gesundheitsgefährdenden Produkts aus dem Handel oder einen Rückruf vom Verbraucher ist das Unternehmen verantwortlich. Rückrufaktionen sind daher nicht nur kostspielig, sie schaden auch dem Image des Unternehmens und mindern das Vertrauen der Konsumenten.

Um Lebensmittel im Markt identifizieren zu können, ist die Angabe der Loskennzeichnung auf der Verpackung – bis auf wenige Ausnahmen – rechtlich verpflichtend. Für den Fall, dass ein Warenrückruf oder eine öffentliche Warnung notwendig wird, können die Lebensmittelunternehmer dadurch gezielt reagieren. Auch der Verbraucher kann so anhand der Los-Angabe feststellen, ob die Warnung auch für seine Vorräte gilt. Im Idealfall werden betroffene Chargen konkret benannt.

In der Praxis müssen sich Lebensmittelhersteller während des Produktionsprozesses mit einem Labyrinth von Regeln, Anforderungen und Gesetzen auseinandersetzen. Die Einhaltung dieser Vorgaben muss durch eine lückenlose Prozessrückverfolgbarkeit während aller Produktions-, Verarbeitungs- und Vertriebsstufen gewährt und dokumentiert werden. Um diesen hohen Anforderungen an Rückverfolgbarkeit/Traceability entsprechen zu können, sind digitalisierte Prozesse durch mehrere Ebenen notwendig.

Digitale Datenerfassung während des Produktionsprozesses und digitale Dokumentation sind die Lösung:

Mit ihren Funktionen ist eine Traceability-Software ein Hilfsmittel auf dem Weg zur automatisierten und sich selbst organisierenden Produktion. Sie vernetzt Produktionsschritte, um die Wertschöpfungskette der Produktion im Sinne von Industrie 4.0 digital abzubilden. Ist die Traceability in ein Manufacturing Execution-System (MES) integriert, ergeben sich neben der Qualitätssicherung weitere Vorteile.

Dabei stehen folgende Anforderungen im Vordergrund:

- Vollständiger Überblick über die gesamte Wertschöpfungskette

- Sichere Material- und Prozessrückverfolgbarkeit

- Eingrenzung fehlerhafter Produkte im Schadensfall zur Minimierung von Rückrufkosten

- Umfassende Auswertung der erfassten und dauerhaft protokollierten Daten

Durch die produktionsnahe Anbindung des Traceability-Moduls einer MES-Lösung, wird ein Eingreifen in Echtzeit ermöglicht. Prozesse können abgesichert werden, sodass die Fehlerwahrscheinlichkeit und somit auch das Risiko für Qualitätsmängel reduziert werden. Fehlerhafte Produkte landen damit im Optimalfall gar nicht erst beim Endkunden. Auch bei jährlich verpflichtenden Audits, wie in der Lebensmittelindustrie vorgegeben, muss nicht stundenlang in Ordnern nach den richtigen Aufzeichnungen gesucht werden. Alle Informationen sind sofort digital auf Knopfdruck verfügbar. Im Ernstfall spart dies zusätzlich Zeit und Kosten.

Was genau bedeutet Rückverfolgbarkeit bzw. Traceability in produzierenden Unternehmen?

Der deutsche Begriff „Rückverfolgbarkeit“ ist abgeleitet aus dem englischen Wort „Traceability“, welches sich aus „trace“ (verfolgen, aufzeichnen) und „ability“ (Fähigkeit) zusammensetzt. Unter Traceability wird die Fähigkeit verstanden, eine lückenlose Rückverfolgung der Produktionsabläufe zu erfassen. Das Zusammenspiel der jeweiligen Produktionsprozesse wird dafür detailliert aufgezeichnet. Rückverfolgbarkeit beschreibt daher wann, wo und durch wen ein Produkt gewonnen, hergestellt, verarbeitet, gelagert, transportiert, verbraucht und entsorgt wurde – also die gesamte Produktionshistorie. Rechtliche Basis dafür ist die ISO-Norm 9001 der Internationalen Organisation für Standardisierung.

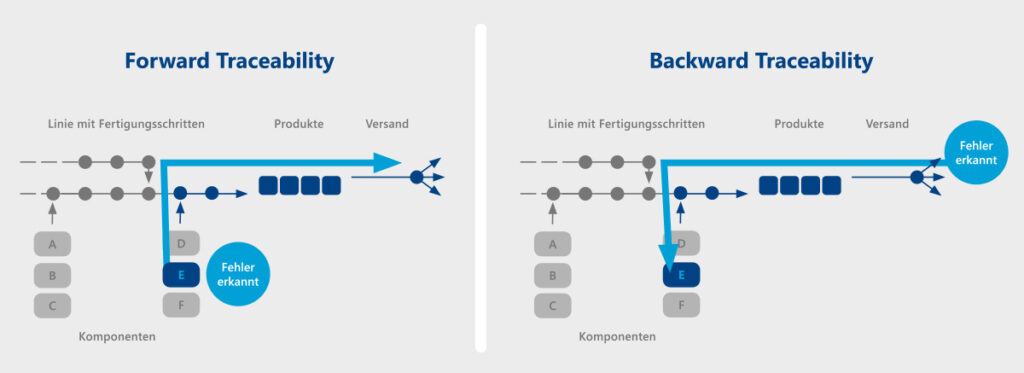

In der Praxis wird die Verfolgung einer Ware häufig mit den englischen Begriffen „track & trace“ oder „Tracing“ ausgedrückt. Dabei werden zwei Arten bzw. Richtungen von Tracing unterschieden: Forward Traceability und Backward Traceability

- Die „stromabwärts“ gerichtete Forward Traceability beschreibt den Weg der Produkte vom Erzeuger zum Verbraucher. Bei Produkten mit Gewährleistungen oder Garantien ist Forward Traceability insb. bei Rückrufaktionen eine wichtige Voraussetzung.

- Backward Traceability bezeichnet die „stromaufwärts“ gerichtete Verfolgung von Produkten entgegen der logistischen Reihenfolge vom Verbraucher zum Erzeuger. Dies ist insbesondere im sensiblen Lebensmittelbereich von hoher Relevanz. Eine entsprechende Verordnung der Europäischen Union regelt seit dem Jahr 2005 die Rückverfolgbarkeit mit dem Ziel eines umfassenden Verbraucherschutzes, um maximale Transparenz sicherzustellen und bei Produktmängeln den Verursacher schnellstmöglich zu ermitteln. Ein typisches Beispiel sind unerlaubte Belastungen mit Schadstoffen. Durch Backward Traceability können mögliche Schadstoff-Verursacher schnell identifiziert werden.

Digitaler Fingerabdruck durch Traceability:

Traceability in der Produktion basiert auf der Einführung von Identifizierungs- und Codierungssystemen. Sie dient der eindeutigen Kennzeichnung von Produkten, Chargen und geografischen Herkunftsinformationen. Üblich sind bspw. 1D oder 2D-Barcodes sowie RFID-Etiketten. Der Herstellungsprozess eines Produkts startet mit der Echtzeiterfassung der Produkt-ID. Während des Produktionsprozesses werden alle für das Produkt relevanten Informationen erfasst und digital dokumentiert, wodurch eine umfassende Historie des Produktionsweges jedes einzelnen Produkts entsteht. Erfasst werden sowohl Produkt- als auch Prozessdaten.

Diese Daten werden in einer zentralen Datenbank gespeichert und können von der Unternehmensleitung oder den Mitarbeitenden eingesehen werden. Qualitätskontrollen können in jeder Phase des Produktionsprozesses automatisch implementiert werden. Sobald eine komplette Fertigungshistorie zu einem Produkt vorliegt, ist die Traceability in der Produktion gegeben. Alle Einzelschritte sind rückverfolgbar und können gezielt ausgewertet werden.

Die Schritte am Beispiel einer Linie:

- Kontrollfunktionen bereitstellen, um abschätzen zu können, ob eine bestimmte Komponente weiter verbaut werden darf oder durch etwaige Mängel für die Weiterverarbeitung gesperrt werden muss. Eine wichtige Funktion ist hierbei die Prozessverriegelung, welche bei qualitätsrelevanten Abweichungen, wie zum Beispiel zu hohen oder zu niedrigen Temperaturen, den Produktionsprozess unterbricht.

- Transparenz schaffen, denn um entscheiden zu können, ob ein Produkt den vorgegebenen Qualitätsanforderungen entspricht, müssen alle Prozessschritte online überwacht und die Einhaltung der Vorgaben kontrolliert werden. Damit die Produktionsprozesse nachvollzogen werden können, werden diese Daten erfasst und mit weiteren Informationen verknüpft, etwa welche Fertigungsprozesse das Produkt dabei durchlaufen hat: Wo und wann wurde es bearbeitet, gelagert und getestet? Welches Material ist darin eingeflossen? Die Nutzung und Auswertung der Daten wird oftmals auch als Tracing bezeichnet. Dank Forward/Backward Tracking, Histogrammen, Regelkarten etc. können Sie die Stabilität Ihrer Produktionsprozesse jederzeit beurteilen. Umfangreiche Auswertungen wie zum First Pass Yield, generellen Durchlaufzeiten, Bearbeitungsergebnisse usw. können Sie nun detailliert beurteilen. Komfortable Such- und Auswertungsmasken erleichtern zusätzlich die Auswertungen.

- Das Erfassen, also Tracken, aller relevanten Daten. Diese Funktion ist Grundlage für eine Material- und Prozessrückverfolgbarkeit, da hier die Produktionsschritte und anfallenden Prozessparameter in Echtzeit (automatisiert) und meist im Hintergrund ermittelt und gespeichert werden. Prozess- und Materialdaten werden digital erfasst, zusammengeführt und gespeichert. Serien- und Chargennummern werden dabei direkt aus den Maschinensteuerungen übernommen und im Prozess mittels Scannern an verschiedenen Stationen in Echtzeit eingelesen. Der Nummerngenerator erzeugt fortlaufende Seriennummern nach Vorgabe individueller Nummernkreise, die das System eigenständig generiert und z. B. als Etiketten druckt.

Für unsere Kunden bietet unser MES-Modul Traceability ein Mehr an Sicherheit und Transparenz – sowohl während der Produktion als auch Jahre danach.

Best Practice: Digitale Traceability

1) Prozessverriegelung:

Der Kochvorgang in der industriellen Großküche ist klassisch unterteilt in den Kochvorgang (Chargenherstellung) und darauf folgend die Abfüllung/Verpackung. Unsere MES-Softwarelösung stellt die Rückverfolgbarkeit zwischen diesen beiden Bereichen her. Hardwareseitig ist jeder VA-Wagen bzw. Behälter mit einem RFID-Chip ausgestattet. Die eingesetzten RFID-Chips sind sehr beständig, sie halten Einfrieren und Reinigungstand. Durch die Datenerfassung über die RFID-Chips wird exakt und in Echtzeit dokumentiert wo und wie das Produkt gekocht und wo es wann abgefüllt wurde. Bei unserem Kunden werden die Wagen nach dem Kochvorgang manuell zur Abfüllung geschoben. Standzeiten zwischen Herstellung und Abfüllung werden ebenfalls erfasst. Hier setzt die Prozessverriegelung aus unserem MES Modul Traceability ein. Während aller Schritte wird kontinuierlich geprüft, ob die vorgegebenen Prozessparameter eingehalten werden und zum Beispiel das hergestellte Produkt zur Abfüllungslinie passt. Treten Fehler auf, werden die Prozesse direkt gestoppt. Fehlschritte oder Verwechslungen werden dadurch vermieden.

2.) Materialtraceability: Digitale Dokumentation in Echtzeit

Aus den SPS der Maschinen werden Prozessdaten direkt einzelnen Chargen zugeordnet, und digital dokumentiert. Dabei wird in Echtzeit überprüft, ob Kochzeiten, Temperaturen und Zutatenmengen eingehalten werden. Kartoffeln müssen beispielsweise durchgekocht sein, bevor diese abgefüllt werden dürfen. Über die ausgelesenen Prozessdaten weiß man, wie heiß das Wasser war und wie viele Kartoffeln in dem Behälter waren. Dadurch ist bei unserem Kunden der händische Aufwand und die fehleranfällige Dokumentation auf Papier weggefallen.

Auf einen Blick: Vorteile durch den Einsatz von digitaler Traceability:

- Lückenlose Transparenz: Mit einer leistungsfähigen Traceability-Software lässt sich die lückenlose Rückverfolgbarkeit von Herstellungsprozessen, der Einsatz verwendeter Produkte und die Prozessbedingungen über die gesamte Wertschöpfungskette eindeutig belegen. So werden nicht nur die Grundlagen für Produkthaftung und die Einhaltung vorgegebener Normen gelegt. Zusätzlich können mithilfe von Track & Trace jederzeit individuelle Analysen und Zustandsbeschreibungen erstellt oder Messwerte abgerufen werden. Dies ermöglicht signifikante Zeiteinsparungen bei Nachverfolgungen und Analysen.

- Gezielte Steuerung von Rückrufen: Eingrenzung fehlerhafter Produkte im Schadensfall und Minimierung von Rückrufkosten: Rückverfolgbarkeit ist entscheidend für einen schnellen, effizienten und weniger kostspieligen Rückruf. Auch Versicherungen legen im Schadensfall und bei ihrer Schadensleistung großen Wert auf die Rückverfolgbarkeit von Daten aus der Produktion.

- Vorausschauendes Handeln: Rückverfolgbarkeit hilft vermeidbare Produktrückrufe im Vorfeld, vor Auslieferung oder Verkauf der Ware zu verhindern. Traceability erleichtert die Schwachstellenanalyse bereits im Vorfeld der Produktauslieferung, die betroffenen Chargen können aussortiert werden. Nicht betroffene Chargen werden nicht unnötigerweise aus Vorsicht vernichtet.

- Digitale Erfassung und Dokumentation: Lückenlose Dokumentation des gesamten Produktionsprozesses: Die erfassten und dauerhaft protokollierten Daten können umfassend ausgewertet werden. Eingabefehler durch manuelle Bearbeitung werden vermieden. Zusätzlich dienen die erfassten Daten auch der Qualitätskontrolle. Dies ist in sensiblen und stark regulierten Branchen wie der Lebensmittel- oder z. B. auch Pharmaproduktion besonders bedeutsam. Reportings und Produktionsberichte können automatisiert erzeugt werden.

- Optimierung von Prozessen, Schonung von Ressourcen: Mit den erfassten Daten können von Mängeln betroffene Chargen identifiziert und aussortiert oder zurückgerufen werden. Durch die engmaschige Datenerfassung über den gesamten Fertigungsprozess können zudem Optimierungspotenziale identifiziert werden. Fertigungsprozesse lassen sich besser kontrollieren. Der digitale Datenbestand lässt sich gezielt für unternehmerische Entscheidungen nutzen. Jeder autorisierte Mitarbeiter im Produktionsprozess hat Zugriff auf die Software-Werkzeuge und Analysetools. Unternehmen können bspw. Produktionsprozesse optimieren, Effizienz steigern und dadurch Ressourcenverschwendung reduzieren.

- Erfüllung von Compliance-Vorgaben: Die EU verlangt die Rückverfolgbarkeit in bestimmten Branchen, wie z.B. der Lebensmittelproduktion. Für Lebensmittelhersteller ist insbesondere auch der IFS Food Standard von Bedeutung. Dieser von der GFSI (Global Food Safety Initiative) anerkannte Standard für die Auditierung von Lebensmittelherstellern legt den Schwerpunkt auf Lebensmittelsicherheit und der Qualität von Verfahren und Produkten.

- Steigerung der Wettbewerbsfähigkeit: Nicht nur die Lebensmittelhersteller stehen unter großem Innovationsdruck, auch weitere Branchen wie Pharma und Kosmetik, Automobilzulieferer und andere müssen konstant Prozesse und Produkte optimieren, um wettbewerbsfähig zu bleiben. Mit der digitalen Transformation und innerhalb eines zunehmend dynamischen Marktumfeldes wird sich der Trend zu kleineren Losgrößen, höherer Produkt- und Variantenkomplexität oder auch kurzfristigen Bedarfsschwankungen zusätzlich verstärken. Die durch eine Traceability-Lösung erfassten Daten dienen nicht nur der Rückverfolgbarkeit aus Produkthaftungsgründen, sondern können gleichzeitig auch für die Realisierung verschiedener Potenziale durch Industrie-4.0-Applikationen ausgewertet werden. Dies hilft Ihnen, sicherere und qualitativ hochwertigere Produkte herzustellen und Prozesse zu schaffen, die für eine kontinuierliche Verbesserung optimiert werden können, sodass Ihr Unternehmen im zunehmend digitalisierten Marktumfeld langfristig wettbewerbsfähig bleibt.

Fazit:

Traceability ist nicht nur in der lebensmittelfertigenden Industrie als Grundlage und Bestandteil von ganzheitlichen I4.0-Konzepten zu betrachten. Die erfassten und digitalisierten Daten können für unterschiedlichste Anwendungen genutzt und Prozesse mit deren Hilfe vernetzt werden. Traceability-Systeme können somit als Basis für die praktische Umsetzung einer Smart Factory dienen.

Darüber hinaus sind in einer globalen Wirtschaft die Liefer- und Leistungsketten in fast allen Branchen international verzahnt. Vor diesem Hintergrund ist die Traceability von Produkten und Waren eine Grundvoraussetzung für das erfolgreiche Wirtschaften von Unternehmen in einem globalen Umfeld.

Für Hersteller und Händler ist Forward Traceability durch belegbare Fakten eine wesentliche Ressource in Bezug auf erfolgreiches Marketing und eine gute Kundenbindung. Hersteller und Händler, die wissen, bei wem welche Produkte wie lange im Einsatz sind, können ihre Kunden mit sehr zielgerichteten Marketingmaßnahmen ansprechen und so für eine ideale Kundenbindung sorgen