Welche Daten werden benötigt?

Damit KI-, Machine Learning- oder Deep Learning-Projekte zum Erfolg werden, werden hochwertige Daten benötigt. Um KI-Lernen zu ermöglichen, sollte die verwendete Datenbasis möglichst umfangreich sein. Dieser Idealzustand ist in der Praxis jedoch nicht immer vorhanden.

Über BI-Tools und Datenanalysen können anhand dieser Daten Szenarien der Vergangenheit analysiert werden, um Fehlerquellen zu identifizieren und zukünftig Verbesserungen zu implementieren. Dafür ist es in produzierenden Unternehmen notwendig, bereits in der Produktion, an den Maschinen und Linien, umfangreich Daten zu erfassen und über einen längeren Zeitraum zu speichern.

An dieser Stelle stellt sich die Frage, wo diese Daten gespeichert werden. Für die Nutzung der Cloud sprechen eine flexible Skalierbarkeit, Kostenersparnis und einfache Verwaltung im Vergleich zu einer On-Premises-Lösung. Vor Ort stehen für diese Datenmengen in der Regel keine ausreichenden IT-Ressourcen zur Verfügung. In der Cloud stehen diese unbegrenzt bereit und können bedarfsorientiert in Anspruch genommen werden, wodurch sich Kosten reduzieren lassen.

Unabhängig von der Speicherlösung können basierend auf historischen Daten Vorhersagen über Ereignisse in der Zukunft getroffen werden. Diese fußen auf bestimmten Konstellationen von Parametern, welche in jedem Unternehmen individuell sind (z. B. auf Einstellungen an Maschinen oder Linien in der Produktion). Beispielsweise lernt die KI, dass mit speziellen Prozessparametern in der Vergangenheit mehr Ausschuss produziert wurde und kann anschließend in Echtzeit Warnungen ausgeben, wenn ein Prozess mit hoher Wahrscheinlichkeit gerade in einem suboptimalen Setup gefahren wird.

Relevant ist daher nicht nur die reine Menge, sondern im besonderen Maße Echtzeitdaten sowie gespeicherte „historische“ Daten. Und hier kommen MES-Softwarelösungen wie FASTEC 4 PRO ins Spiel.

Die Datenquelle ist entscheidend!

MES sind das ideale Gateway für qualitativ hochwertige Daten aus der Produktion!

Relevante, exakte und qualitativ hochwertige Daten in der Produktion zu erheben, dafür stellen Manufacturing Execution Systeme (MES) mit Modulen zur Maschinendatenerfassung (MDE) und Betriebsdatenerfassung (BDE) ein ideales Werkzeug dar. Verfügt der Softwareanbieter zudem über eine hohe Schnittstellenkompetenz und Erfahrung in der Anbindung heterogener Maschinenparks, steht der Erfassung hochwertiger und umfassender Daten direkt aus der Produktion nichts mehr im Weg. Traditionell werden die über das MES erfassten Daten lokal gespeichert und ausgewertet. Um KI-Lösungen entwickeln oder BI-Tools nutzen zu können, müssen die Daten jedoch in der Cloud zur Verfügung stehen und dort gesammelt werden. Das MES wird damit zum Gateway in die Cloud.

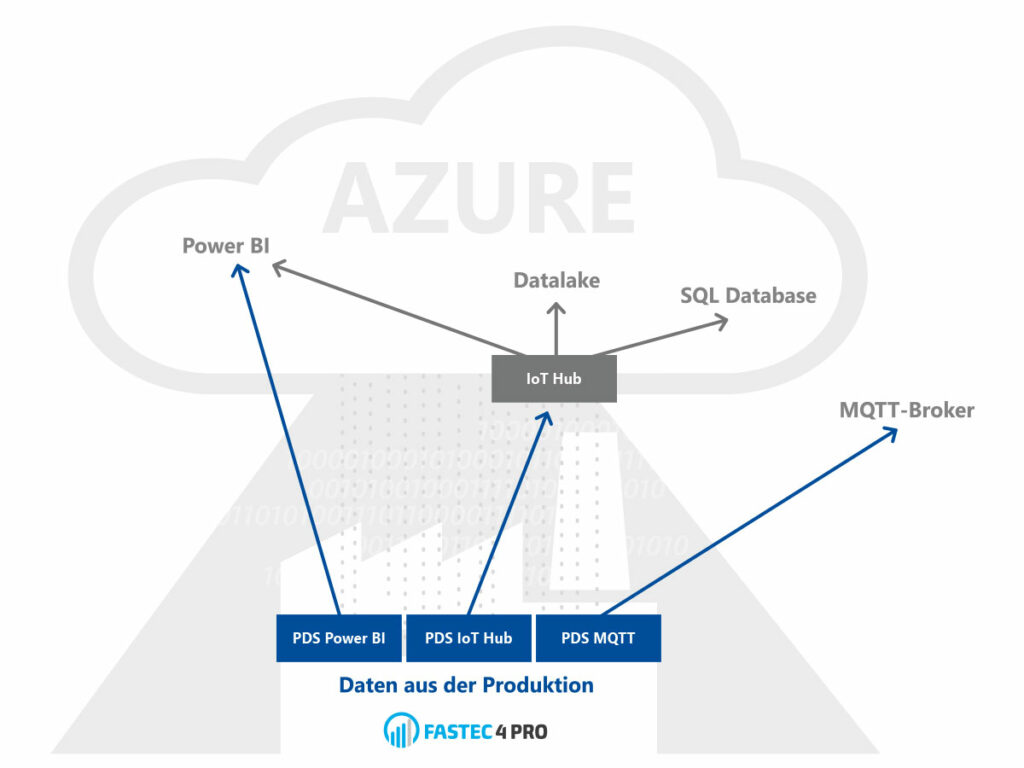

Wohin werden die Daten verschoben?

In der Cloud stehen zum Beispiel über Microsoft Azure den Nutzern vielfache Services zur Verfügung. Zusätzlich zu den Services, die Microsoft über das Azure-Portal anbietet, stellen eine Reihe von Drittanbietern Software direkt über Azure zur Verfügung. In der Azure Welt ist also vieles möglich.

Über die Push Dataset Streaming (PDS)-Jobs kann in FASTEC 4 PRO direkt und sehr einfach definiert werden, zu welchem Dienst die Daten geschoben werden sollen.

Best Practice-Beispiele:

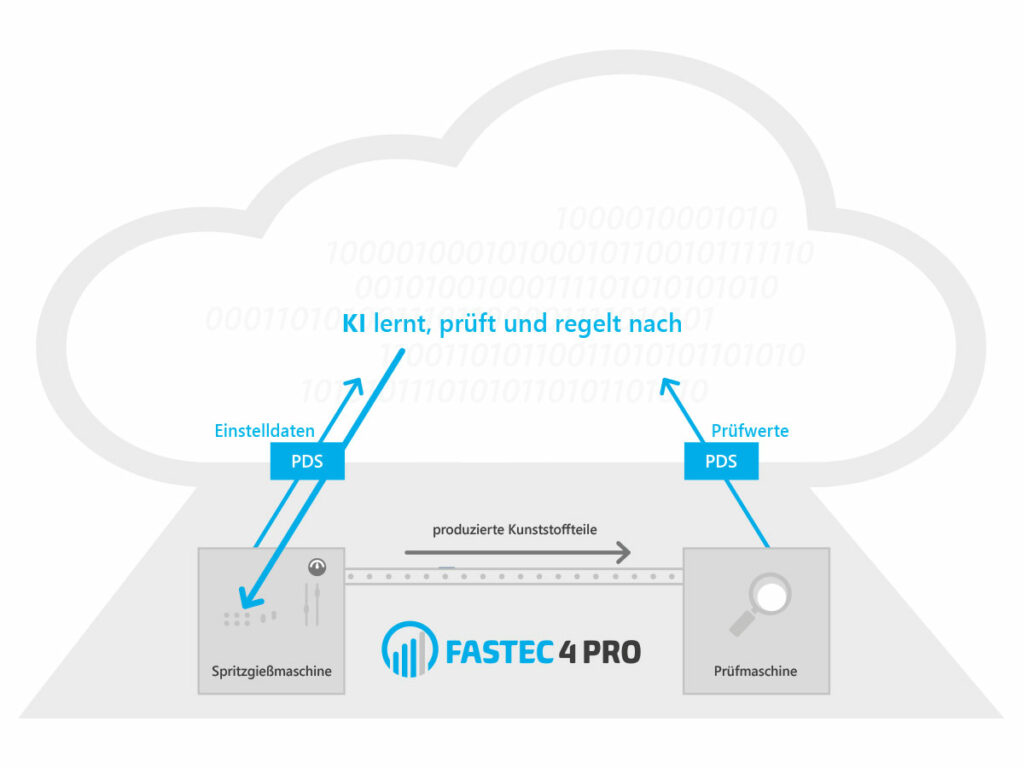

1) Prozesse steuern und Maschineneinstellungen optimieren mit KI am Beispiel „Herstellung mikrotechnischer Produkte“

Ein Unternehmen aus dem Bereich Entwicklung und Herstellung von mikrotechnischen Produkten produziert an einer Spritzgießmaschine in großer Menge und Geschwindigkeit Kunststoffteile, welche anschließend an einer Prüfmaschine hinsichtlich Qualität und Produkteigenschaften automatisiert geprüft werden.

Um diesen Prozess effizienter zu gestalten, wurde ein Machine Learning-Projekt in Zusammenarbeit mit dem Dienstleistungsanbieter paiqo entwickelt. Die in FASTEC 4 PRO erfassten Einstell- und Prozessdaten an der Maschine werden für jedes produzierte Teil über den FASTEC Cloud Connector in Echtzeit in die Cloud geschoben. Nahezu zeitgleich sendet der Prüfautomat die Prüfergebnisse aus dem QS-Modul in FASTEC 4 PRO ebenfalls über den FASTEC Cloud Connector in die Cloud, sodass Prozessdaten und Prüfdaten vorliegen. Die künstliche Intelligenz (KI) in der Cloud gleicht diese Daten miteinander ab. Über Machine Learning (ML) werden individuelle Parameter entsprechend des jeweiligen Prozesses entwickelt, um auf die Einstellungen der produzierenden Maschine einzuwirken. Diese wird anhand der Ergebnisse aus der KI kontinuierlich nachgeregelt und feinjustiert. Über die Daten aus dem Prüfautomaten wird direkt abgeglichen, ob die neuen Einstellungen die Qualität der Produkte verbessern oder anderweitig verändern. Anhand dieser Ergebnisse werden die Einstellungen der produzierenden Maschine automatisch weiter optimiert. Jedes produzierte Teil führt dadurch zu einer besseren Einstellung der produzierenden Maschine und ist im besten Fall ein kleines Stück besser als sein Vorgänger.

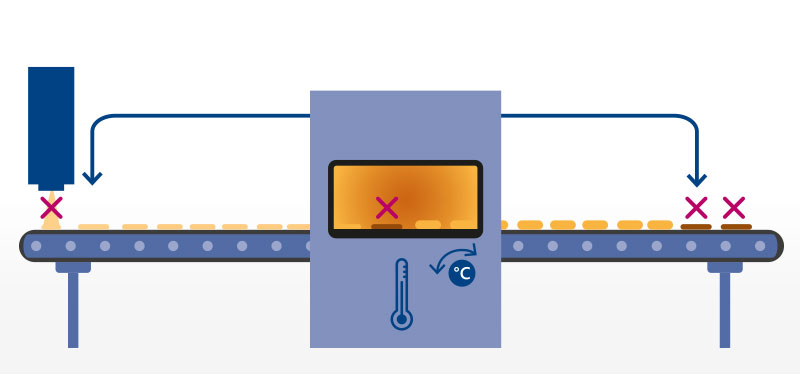

2) Klassifikation und Verpackung von Produkten mit KI am Beispiel „Bündnerfleisch“

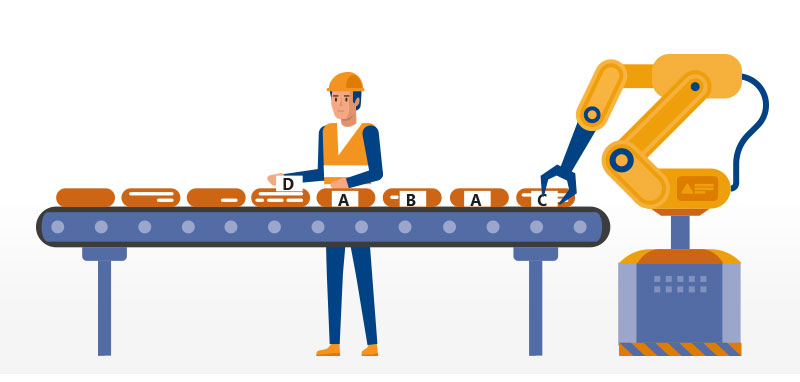

Bündnerfleisch ist eine aus Rindfleisch hergestellte Spezialität aus dem schweizerischen Gebiet des Kantons Graubünden. Das hochpreisige Produkt unterliegt strengen Qualitätskriterien, die vor dem Verpackungsprozess in der Produktion geprüft werden müssen. Im Unternehmen wurde diese Kontrolle lange Zeit manuell gelöst. Ein Mitarbeitender ging an der Linie auf und ab und schaute zeitbedingt nur fragmentiert auf den Verpackungsprozess. Das führte zu Produktrückrufen, weil Produkte minderer Qualität (Fettanteil im Bündnerfleisch lag über dem Soll-Wert) in den Umlauf gelangt sind.

In der Herstellung werden die Produkte in Gütekriterien von Qualität A bis D zugeordnet. Für exklusive Kunden mit hochpreisigem Sortiment wird ausschließlich Qualität A und B verkauft, C und D werden aussortiert und zu anderen Produkten, wie z. B. Salami, verarbeitet und zu einem geringeren Preis verkauft.

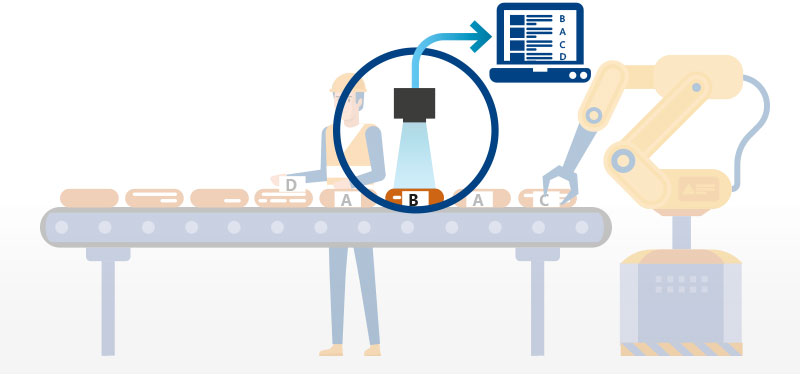

Die manuelle Zuweisung der Gütekriterien ist sehr aufwendig und fehleranfällig. Hier bestehen optimale Rahmenbedingungen für eine Prozessänderung über eine KI-Lösung. Die Umsetzung erfolgt über eine Kamera, die das Produkt erfasst. Aufgrund der erfassten Bilddaten entscheidet die KI, wie jedes einzelne Produkt kategorisiert und mit welchem Gütekriterium es anschließend verpackt wird.

Für diesen Prozess wurden nur ca. 200 Bilder benötigt, die initial den Gütekriterien zugeordnet wurden, um die KI zu trainieren. Darauf basierend konnten KI-Modelle nachtrainiert werden, die das menschliche Verhalten mit 98-prozentiger Sicherheit imitieren.

1.) Mitarbeiter prüft Qualität und

klassifiziert manuell

2.) Die von der Kamera erfassten

Daten werden kategorisiert.

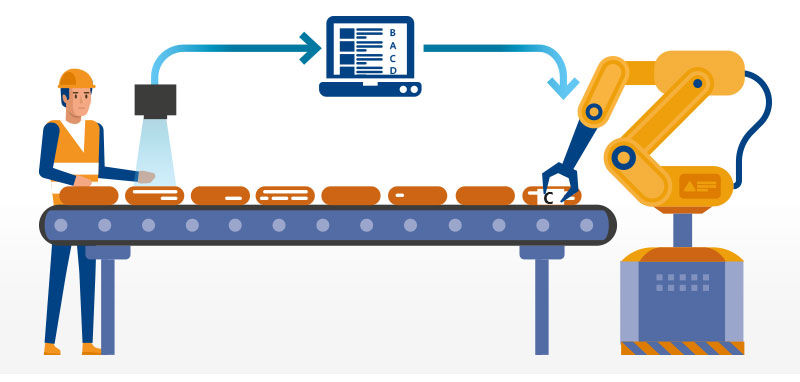

3.) KI klassifiziert und steuert die Sortierung, Mitarbeiter kontrolliert

3) Predictive Quality mit KI am Beispiel einer Lebensmittellinie „Kartoffelpuffer“

Bei der Produktion von Lebensmitteln kommt es häufig auf die genaue Einhaltung von Produktionsschritten und Produkteigenschaften an. Zudem wird oft mit komplexen Linien, sogenannten Produktionsstraßen, gearbeitet.

Durch mehrere aufeinanderfolgende Prozessschritte entsteht das Phänomen, dass Einstellungen am Anfang der Linie zu einem späteren Zeitpunkt Auswirkungen auf die Qualität des Endproduktes haben. Wird beispielsweise zu Beginn der Linie ein Teig angerührt, kann zu langes oder zu kurzes Rühren die Eigenschaften, bspw. die Konsistenz der Masse, beeinflussen. Diese Abweichung kann sich in den folgenden Schritten nachteilig auswirken. Es kommt zu höherem Ausschuss.

Einer unserer Kunden verarbeitet Kartoffelchargen, welche von verschiedenen Bauern direkt vom Feld angeliefert werden. Als Naturprodukt weisen die Kartoffeln unterschiedliche Qualitäten in Bezug auf den Stärkeanteil, den Feuchtigkeitsgehalt, die Größe und Form der Kartoffeln sowie andere Merkmale auf. Im ersten Schritt finden verarbeitende Prozesse wie Waschen, Sortieren und Schälen statt. Darauffolgend wird das Gemüse zu einer Grundmasse für Kartoffelpuffer in Chargen weiterverarbeitet. Die Merkmale der Kartoffeln finden sich in der Grundmasse wieder. Diese beeinflussen die Einstellparameter der Anlagen.

Beispiel: Wie müssen die Puffer idealerweise frittiert werden, damit ein ausreichender Feuchtigkeitsgehalt im Fertigprodukt erhalten bleibt und die Produktqualität des Verkaufsartikels stimmig ist? Ein Ausschusskriterium ist bspw. Untergewicht durch zu geringen Wassergehalt. Anhand der Messwerte am Anfang der Linie kann die KI die Durchlaufzeit an der Fritteuse steuern und durch Machine Learning die Prozesswerte ideal und in Echtzeit einstellen.

5 Schritte für eine erfolgreiche Umsetzung

Erfahrene Partner finden:

Digitalisierungs- und KI-Projekte sind ein kontinuierlicher Prozess, in dem u. A. auch mit sensiblen Daten gearbeitet wird. Eine kontinuierliche und vertrauensvolle Zusammenarbeit mit erfahrenen Technologiepartnern ist daher die Basis für den Erfolg dieser Projekte.

Frühzeitig Daten (in der Cloud) sammeln:

Eine solide Grundlage digital erfasster Produktionsdaten ist die Voraussetzung für zukünftige KI-Projekte. Beginnen Sie daher frühzeitig mit dem Sammeln qualitativ hochwertiger Daten, damit Ihnen für spätere oder bereits geplante KI-Projekte ausreichend viele historische Daten in entsprechender Qualität zur Verfügung stehen. Wir unterstützen Sie mit unserer Softwarelösung FASTEC 4 PRO auf diesem Weg!

Mit Pilotprojekt in Testumgebung starten:

Mit einem Pilotprojekt kann die Technologie in einer Testumgebung risikolos getestet und somit das Potenzial für Anwendungen und Aufgaben analysiert werden. Machine Learning-Projekte sollten daher immer zunächst als Proof of Concept angegangen werden. Dabei geht es um Fragen wie: Welche Daten repräsentieren oder beeinträchtigen die Zusammenhänge am meisten oder welche Trefferquote ist mit dem Modell erreichbar und wie kann sie verbessert werden?

Rollout – produktiv setzen:

Ist das Pilotprojekt erfolgreich getestet und angepasst, kann die KI-Lösung an der Linie oder Maschine produktiv gesetzt werden.

Wir beraten Sie gerne!

Gemeinsam mit unserem Partner paiqo bieten wir individuelle Lösungen zur Konzeption und Implementierung cloudbasierter Daten-Plattformen in Verbindung mit modernsten KI-Algorithmen. Von Anomalieerkennung über Predictive Quality und Predictive Maintenance bis hin zu KI-Assistenzsystemen unterstützen wir gemeinsam Unternehmen auf dem Weg zu einer effizienten und zukunftsfähigen Produktion.