Neue Produkte, neue Verpackungskonzepte – die Erwartungen der Verbraucher setzen Trends. Hinzu kommen sich verändernde Rahmenbedingungen und ein dynamisches Marktumfeld. Für die Getränke- und Lebensmittelindustrie (Food & Beverage, kurz F&B) bedeuten flexible Anpassungen jedoch immer eine Herausforderung.

Die Branche besteht zu einem großen Teil aus kleinen Unternehmen, deren Produkte oft historisch gewachsen und häufig auf Massenproduktion ausgerichtet sind. In der F&B sind die Anforderungen an die Unternehmen zusätzlich besonders anspruchsvoll. Höchste Qualität sowie eine sichere, rückverfolgbare Produktion stehen an erster Stelle. Die Umstellung auf kleinere Chargen (Saison- oder Trendartikel etc.) fällt beispielsweise schwer. Diese Schwerfälligkeit zeigte sich auch während der Corona-Pandemie. Das Kaufverhalten der Verbraucher änderte sich 2020 auf unvorhersehbare Weise. Lieferketten brachen zusammen und Mitarbeiter fielen aus. Um zukünftig unvorhersehbaren Ereignissen und Trendänderungen flexibler, schneller und zielgerichteter gegenüber treten zu können, liegt der Schlüssel in der Digitalisierung auf produzierender Ebene.

Der Blick der Unternehmen auf die Digitalisierung hat sich zunehmend zum Positiven gewandelt. Digitalisierungsprojekte werden laut einer Umfrage des Branchenverbandes Bitkom zunehmend strategisch angegangen. Laut Umfrage setzt jedes zweite Unternehmen (50 Prozent) auf digitale Strategien in einzelnen Unternehmensbereichen. Für die Digitalisierung auf der produzierenden Ebene bietet sich der Einsatz von MES (Manufacturing Executive System) an. MES unterstützen Aufgaben wie Produktionsplanung und -steuerung. Zu den Hauptaufgaben von MES gehören z. B. Feinplanung, Qualitätssicherung, Traceability oder Instandhaltung. Das MES stellt dabei ein digitales Abbild der Produktion in Echtzeit zur Verfügung.

Vorteile der Digitalisierung in der Lebensmittel- und Getränkeindustrie durch ein Manufacturing Execution System (MES)

- Prozess- und Produktionsdaten werden ebenso wie Material- und Energieverbräuche in Echtzeit erfasst. Sie können diese auftrags- und artikelbezogen und – sofern notwendig – auf der Ebene von Chargennummern auswerten. Ausfallzeiten wie Kurzstillstände können sichtbar gemacht und analysiert werden, dies bietet insbesondere bei schnell getakteten Abfüll- und Verpackungslinien einen entscheidenden Mehrwert. Diese Informationen helfen Ihnen, Optimierungspotenziale in Ihrer Produktionsumgebung zu erkennen, das Zusammenspiel von Personal, Prozessen und Anlagen neu zu definieren oder einen idealen Zeitpunkt für Wartungs- und Reparaturtätigkeiten zu bestimmen.

- Eine digitale Fertigung hilft Lebensmittelunternehmen die sog. Food Safety einfacher sicherzustellen. Allergen-Hinweise und Materialien werden durchgehend überwacht und geprüft, so dass auch das richtige Produkt in der richtigen Verpackung landet. Dadurch ist die Fehlerquote geringer und die Effizienz nimmt zu, das sorgt für mehr Nachhaltigkeit und geringere Kosten.

- Da die Daten in Echtzeit erfasst werden, sieht das Produktionsteam jederzeit alle relevanten Informationen zur aktuellen Charge zuzüglich Alarmierungen und Ereignissen im Prozessverlauf. Dadurch kann im Bedarfsfall schneller reagiert und der Prozess besser gesteuert werden. Außerdem können Fehler frühzeitig erkannt und behoben werden.

- IFS Food Zertifizierung einfacher dokumentieren mit unserem MES-Modul Qualitätssicherung. Aufwendig dokumentierte Inhalte können digital gestaltet werden. Die lückenlose Auftragsdokumentation ist jederzeit auf Knopfdruck nachvollziehbar – so schaffen Sie jedes Audit.

- Auch Linien, die aus verschiedenen Arten von Maschinen und Anlagen besteht, lassen sich integrieren. Sie haben zum Beispiel verschiedene Waagen in Ihrer Produktion? Unser modulares MES wertet alle Wiegewerte aus und erfasst diese einheitlich. Dies vereinfacht die Einhaltung der Fertigverpackungsverordnung, denn Vorgabewerte können von der Software in die Waagen übergeben werden.

- Abfüll- und Verpackungsprozesse können effizienter gestaltet werden, indem Verpackungs- und Produktionslinien innerhalb der Planung optimaler aufeinander abgestimmt werden, was zum Beispiel besonders relevant ist, wenn bei der Produktion von Babynahrung auf Allergene geachtet werden muss.

- Im Verpackungsprozess können durch falsche Etikettierung hohe Kosten entstehen. Um den Verpackungsprozess sicherer zu gestalten, können beim Auftragsstart die Stücklisten mit der zu verwendenden Folie abgeglichen und die Fertigung so abgesichert werden. Der Etikettendrucker kann durch digitale Lösungen, wie über die DNC Einstelldaten- satzverwaltung, bei Auftragseingang auch automatisiert eingestellt werden. So wird der Prozess im Vergleich zu manueller Einstellung noch sicherer gestaltet.

Für all diese Verbesserungen entscheidend sind Daten in Echtzeit – direkt aus der Produktion. Mit ihnen haben Entscheider die Möglichkeit, Abweichungen, welche Qualitätsprobleme oder zusätzliche Kosten verursachen, direkt zu erkennen. Viele Probleme lassen sich zügig beheben, wodurch sicherer und effizienter produziert sowie Verschwendung vermieden werden kann. Kommt es dennoch zu einem Fehler, können die in der Produktion gesammelten Daten zur Analyse der Ursache(n) genutzt werden. Die Analyse „historischer“ Daten kann zusätzliche Muster offenlegen, welche Ansatzpunkte für weitere Optimierungen liefern und helfen, die Produktionsprozesse schnell und flexibel an neue Anforderungen anzupassen.

Jedes Unternehmen hat individuelle Herausforderungen. Welche Ergebnisse haben unsere Kunden mit dem Rollout unserer MES-Softwarelösung erzielt?

1 | Best Practice – der Schokoladenhersteller Ritter Sport

Alpenmilchkurve bei RITTER SPORT (Motiv: RITTER SPORT)

RITTER SPORT hat die Schokoladenherstellung zu seiner Kernkompetenz erklärt und verfolgt dabei konsequent den Anspruch, mit jeder Sorte in der jeweiligen Kategorie Klassenbester zu sein. Das setzt eine durchgängig hohe Qualität der Rohstoffe und stabile Verarbeitungsprozesse voraus. Das Unternehmen RITTER SPORT führte bereits 2010 das flexible Produktivitätsmessgerät easyOEE ein, um bei bestimmten Maschinen die Stillstandsgründe in detaillierter Form erfassen und auswerten zu können. Damals war parallel noch ein eigenes MES aktiv, welches aber bald an seine Grenzen stieß. Mit dem Rollout unseres MES FASTEC 4 PRO hat Ritter Sport inzwischen eine lückenlose Dokumentation erreicht.

Individuelle Zielgrößen waren unter anderem:

- Permanente Gewichtsüberwachung der Tafelschokolade: Informationen aus den Waagen werden über eine Schnittstelle an FASTEC 4 PRO übertragen, mit Hilfe der Prozess- datenerfassung ist die Einhaltung der Tagesmittelwerte gewährleistet.

- Aufzeichnung des genauen Störungsverlauf: Zu langsam laufende Maschinen sind ein Faktor, der die Qualität der Schokolade beeinflussen kann. Durch die Aufzeichnung des genauen Störungsverlaufs kann die Ursache besser nachvollzogen und dem wiederholten Auftreten vorgebeugt werden.

- Kapazitätsprüfung der Verpackungsmaschinen: Mit dem Modul Monitoring haben die Maschinenbediener an den Eintafelanlagen jederzeit Einsicht in den Speicherfüllstand. Füllt sich der Speicher, kann dadurch zeitnah reagiert werden.

„Früher wurde ich mit Datenmengen aus unserem Performance-Mess-System überschüttet, aus denen ich Handlungsbedarfe ableiten sollte. Für so eine Auswertung an nur einer einzigen Maschine habe ich damals fast einen Tag Arbeit einplanen müssen – heute kann ich mit FASTEC 4 PRO alle Anlagen in nur 30 Minuten auswerten“

Um zu verdeutlichen, welchen Mehrwert RITTER SPORT durch die MES-Lösung FASTEC 4 PRO gewonnen hat, greift der KVP-Koordinator Torsten Schlegel gerne auf Aufgabenstellungen während seiner Six Sigma-Ausbildung zurück.

2 | Best Practice bei der Unilever Deutschland Produktion GmbH & Co. OH

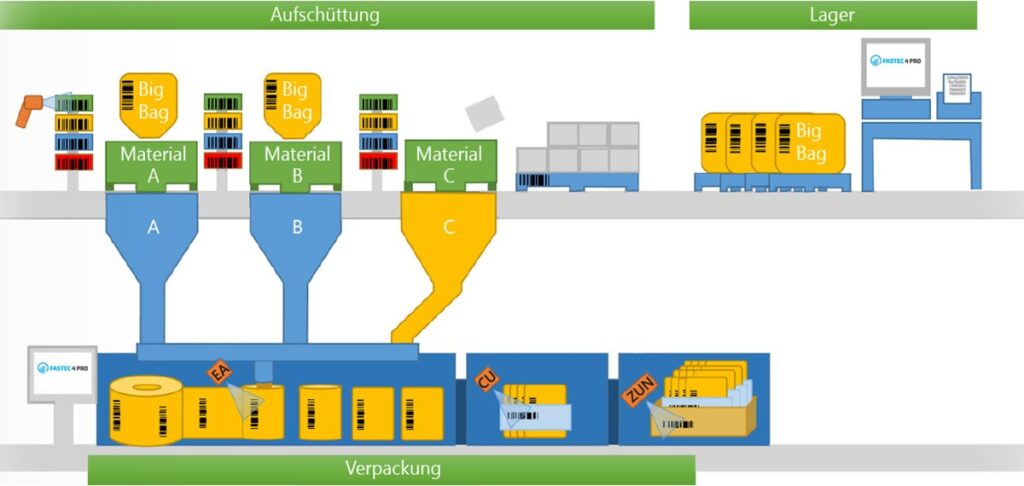

Prozessabsicherung per Scanner: Materialien und Chargen werden per Scanner angemeldet; die Verpackung kann nur gestartet werden, wenn alle Daten übereinstimmen.

Egal ob Fix-Produkt, Salatdressing, Suppe, Soße oder Fertiggericht: Als größte Marke Unilevers ist Knorr weltweit in mehr als 100 Ländern vertreten. Allein in Deutschland landen über eine Milliarde Knorr-Packungen pro Jahr in den Einkaufswagen. Seit Anfang 2013 setzt die Produktion des Heilbronner Unilever-Werks auf individuelle Prüfprozesse zur Qualitätssicherung. Die Marken Knorr und Unilever stehen für Qualitätsprodukte, weshalb alles eingesetzt wird, um ein Höchstmaß an Qualität sicherzustellen. Bei Unilever sind daher diverse Prüfungen zur Absicherung des Produktionsprozesses integriert.

- Scanner in den Abpacklinien dienen der Absicherung des Produktionsprozesses. Durch sie entsteht ein permanenter Abgleich der eingesetzten Materialien mit den Soll-Daten. Bei einer Abweichung wird die Linie sofort gestoppt.

- Ein Lagerverwaltungssystem stellt kontinuierlich sicher, dass das richtige Füllgut auf die richtige Produktionslinie gelangt.

- In einem weiteren Schritt gleicht ein Inline-Printing System die Artikeldaten mit Hilfe von FASTEC 4 PRO ab. Kommt es zu einem Mismatch in Form abweichender Informationen, wird die Linie direkt gestoppt.

Heiko Schnepf, Business Application Support Manufacturing, Unilever, Werk Heilbronn bestätigt nach dem Rollout des MES

„Die mehrfache Prüfung und Absicherung durch unterschiedliche Systeme ist auch im Sinne unseres Betriebskontinuitätsmanagements von hoher Bedeutung. So haben wir die entscheidenden Informationen immer direkt in den Systemen verfügbar, sollte z. B. unser Netzwerk ausfallen. Die Produktion muss in einem solchen Fall dann nicht gestoppt werden.“

Heiko Schnepf freut sich auch über unerwartete Potenziale, die sich aus dem Einsatz der MES-Softwarelösung ergeben.

In mittlerweile über zehn Projektschritten hat sich unser System immer weiter entwickelt, da durch die enge Zusammenarbeit immer wieder neue Ideen entstanden sind.

Von der MES-Lösung profitiert daher das ganze Unternehmen. Hier kommen technische Instandhalter, Teamleiter und Meister zusammen. Bei Schichtwechseln an einer neuen Linie ist ebenso ein Projektingenieur anwesend. Bei Unilever werden einige Funktionalitäten besonders wertgeschätzt.

- Die Maschinenbediener an den Linien schätzen die Übersichtlichkeit der Informationen und die einfache Bedienung an den Terminals.

- Reports und Auswertungen können von individuellen Benutzern zielgerichtet erstellt und in Excel abgespeichert werden. Sie sind jederzeit anpassbar und als Vorlagen wieder verwendbar.

- Die Zusatzfunktion Monitoring liefert für die Schichtübergabe wesentliche Informationen für die Besprechung aller involvierten Parteien bei Schichtwechsel.

Fazit:

Ein MES bietet der Getränke- und Lebensmittelindustrie die Chance, die für die Branche typischen sowie für das Unternehmen individuellen Herausforderungen der Digitalisierung zu meistern – durch die Sicherstellung von Qualitätsstandards, die Identifikation passender Optimierungschancen und das Aufspüren eigener Lösungswege im Fertigungsprozess.

Die Food Safety steht für Unternehmen der Lebensmittenbranche an erster Stelle. Rückrufaktionen sind rufschädigend und Kosten viel Geld. Daher ist es unumgänglich, die digitalen Möglichkeiten der Fertigungsabsicherung über alle Phasen des Produktions- prozesses zu nutzen. Viele manuelle Tätigkeiten, wie zum Beispiel das Einstellen der Etikettendrucker können automatisiert und somit sicherer gestaltet werden. Prüfpunkte an unterschiedlichen Stellen in der Produktion sichern die einzelnen Prozessschritte ab und vermeiden so Folgefehler.

Die kontinuierliche Erfassung von Daten in Echtzeit schafft Transparenz und hilft, neben der Sicherung der Produktqualität, auch Fehlerquellen aufzudecken, um so gezielte Optimierungen vorzunehmen. Kurzstillstände könnten minimiert und Umrüst- oder Wartungsprozesse reihenfolgeoptimiert durchgeführt werden. Dadurch wird die Produktion effizienter, nachhaltiger und eine Verschwendung der Ressourcen verhindert. Kosten-einsparungen steigern zusätzlich den erzielten Gewinn.

Durch den modularen Aufbau eines MES kann die Umsetzung der digitalen Produktion schrittweise angegangen und nach und nach Optimierungen vorgenommen werden. Die Vorteile liegen auf der Hand: Unternehmen können sich erst mit den Basics wie Maschinen- und Betriebsdatenerfassung vertraut machen, bevor sie in weitere aufbauende Module in Betrieb nehmen. Aufwände werden aufgeteilt und die Mitarbeiter können sich langsam an die veränderten Prozesse gewöhnen – so wird der Weg zur digitalen Fabrik zum Erfolg.