In allen MES-Projekten geht es um die Optimierung der Produktion. Dazu müssen belastbare Daten aus der Fertigung und angrenzenden Bereichen vorliegen. Hierfür haben sich MES etabliert – leistungsstarke Datensammler und Wegbereiter für Industrie 4.0. Daten werden analysiert, um Transparenz zu schaffen und auf dieser Basis Optimierungen anzustoßen. Dadurch wird die Produktivität erhöht. Ein MES ist das Werkzeug, um Daten zu erfassen und zu visualisieren. Mit dem passenden MES-Partner können die Produktion sowie alle enthaltenen Prozesse nachhaltig verbessert werden. Doch wie kann das in einer Beispielfabrik aussehen?

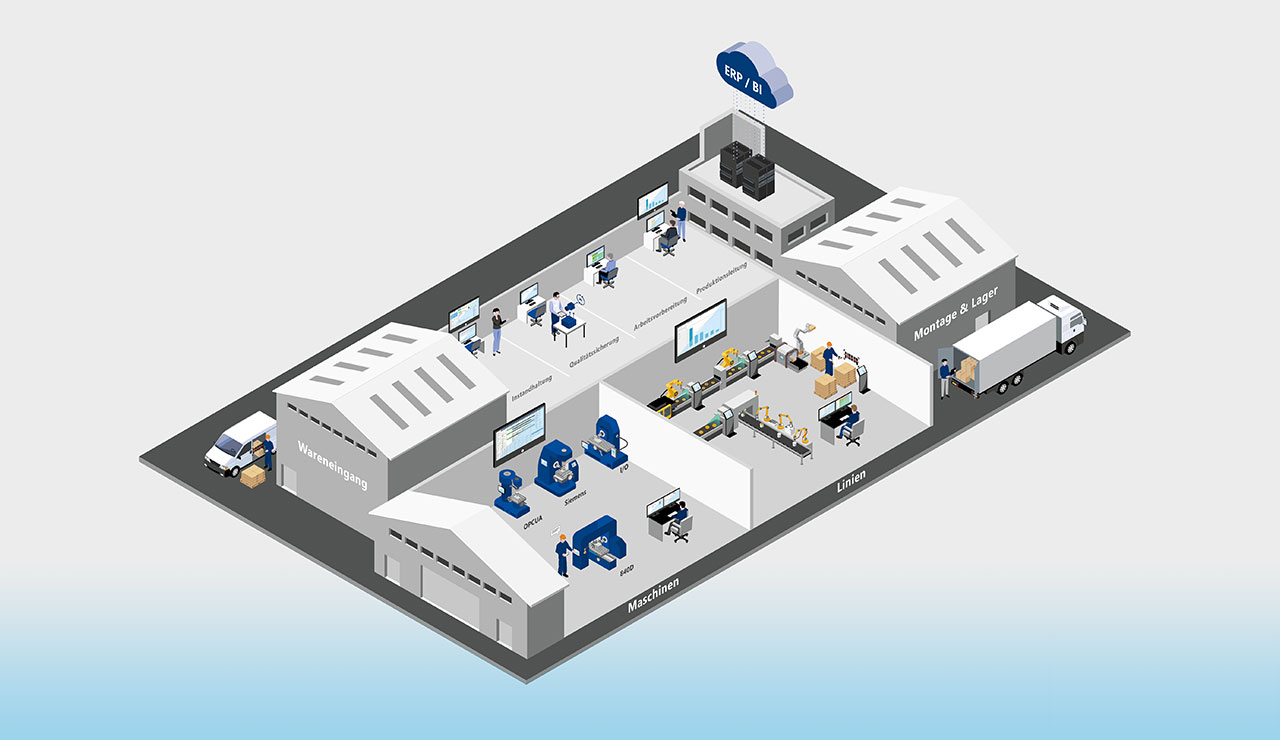

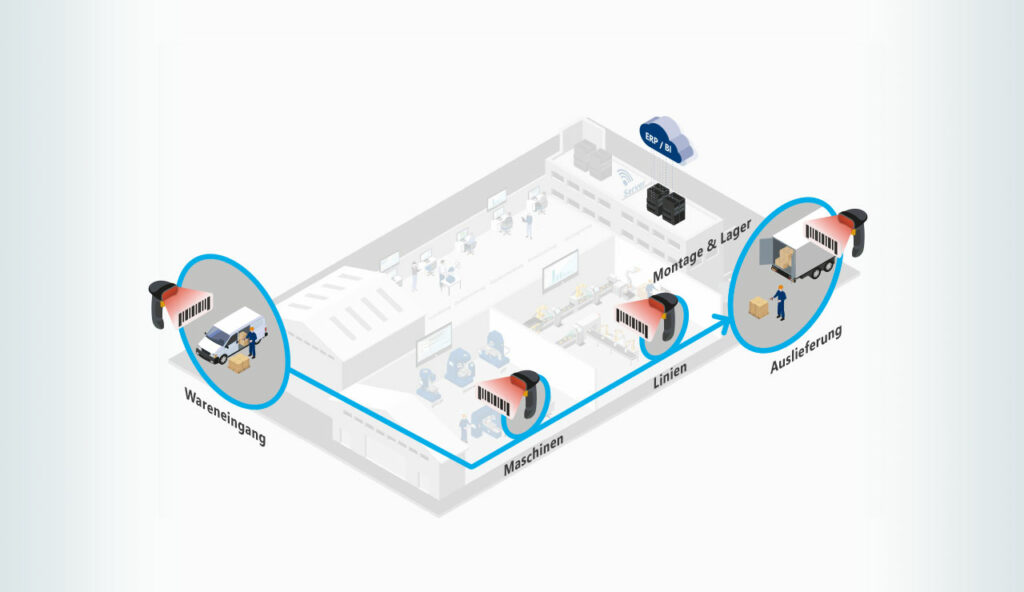

MES als Datendrehscheibe zwischen ERP und Shopfloor (horizontal und vertikal integriert) (Grafik: FASTEC GmbH).

In den meisten Unternehmen wird aus dem ERP ein Dokument, sogenannte Produktionsbegleitscheine, mit allen für die Produktion wichtigen Informationen ausgegeben und in Papierform gedruckt. Mit diesem Dokument wird im Shopfloor gearbeitet. Die Produktion wird darauf basierend gestartet und weitere im Produktionsablauf entstehende Informationen händisch ergänzt. Sind alle Aufträge abgeschlossen, werden die hinzugekommenen Informationen im ERP eingetragen und das Papier abgeheftet. Dieser Prozess ist zeitaufwendig und fehleranfällig. Mit den Trends rund um Digitalisierung und Industrie 4.0 haben produzierende Unternehmen weitreichende Möglichkeiten diese Prozesse zu digitalisieren und dadurch effizienter zu gestalten.

MES steht als Bindeglied zwischen ERP-System und Shopfloor. Dank einer Schnittstelle werden die Daten aus dem ERP importiert und direkt in die Produktion weitergeleitet. Auf Terminals an den Linien und Anlagen sowie auf Großbildschirmen stehen alle Daten digital in Echtzeit zur Verfügung.

Eine weitere Schnittstelle des MES wird zu den Anlagen und Linien hergestellt. Als Live-System benötigt es die Rückmeldung der Maschine. Diese gibt den Takt der Produktion als Signal aus und meldet ihn an das MES zurück. Dort können die Daten verarbeitet und ausgewertet werden. Um einen durchgängigen Informationsfluss sicherzustellen, werden die Daten vom MES (wie beispielsweise produzierte Mengen und dafür benötigte Zeit) wieder an das ERP-System zurückgemeldet. Bei dieser Rückmeldung spricht man von der Betriebsdatenerfassung. Diese ist notwendig, um neben denn Soll- auch die Ist-Daten vom Shopfloor zu erfassen und Fertigungsaufträge kaufmännisch zu bewerten. In der Praxis laufen die Schnittstellen meist nicht voll automatisiert, sondern durchlaufen eine Sichtkontrolle, in der die sensiblen Mengen und Zeitmeldungen nochmal geprüft werden.

Blick in die Fabrik

Jedes MES benötigt ein „Basismodul“, in welchem grundlegende Funktionen wie Schnittstellen oder Stammdatenverwaltung abgebildet sind. Die Software läuft auf dafür bereitgestellten Servern, wo auch die Anbindung an das ERP-System stattfindet.

Der Warenfluss erstreckt sich vom Wareneingang über die Produktion bis zur Montage und dem Lager bzw. Warenausgang. Der gesamte Prozess wird mit der Unterstützung eines MES koordiniert. Das ERP-System kontrolliert den Wareneingang und bestellt neue Materialien, die für den Produktionsprozess benötigt werden.

Werkzeug 1: MDE für die zuverlässige Aufdeckung der Schwachstellen im Produktionsablauf

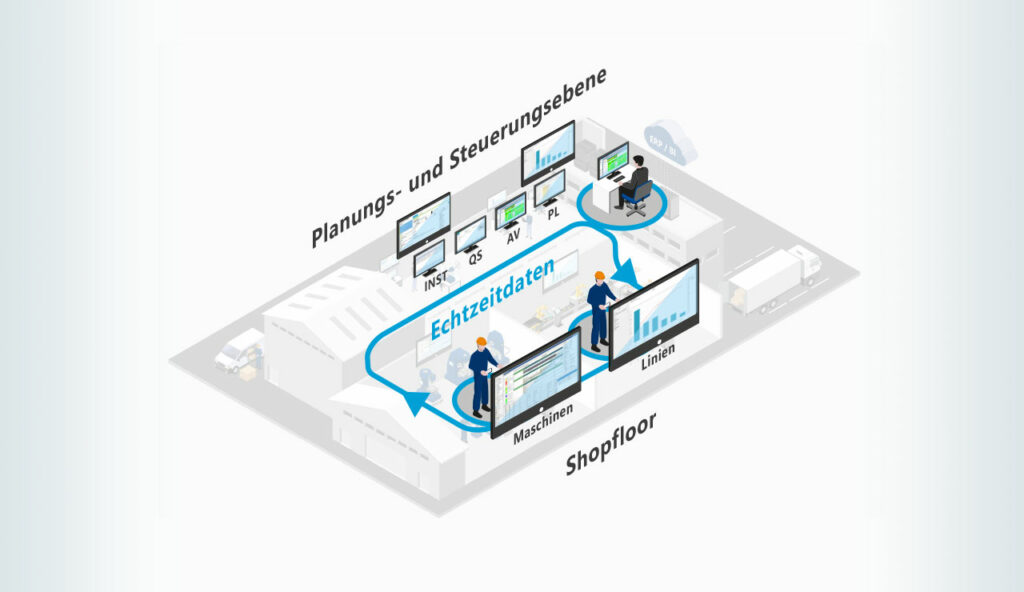

Maschinendatenerfassung (MDE) liefert Mehrwert für alle Ebenen – mit Echtzeitdaten (Grafik: FASTEC GmbH).

Maschinen und Anlagen finden sich hauptsächlich in den Bereichen der Metall- und Kunststoffproduktion wieder. Verkettete Produktionslinien sind eher üblich für die Lebensmittel- und Pharmaproduktion. In beiden Produktionsformen gibt es regelmäßig Stillstände, welche die Effizienz der gesamten Produktion beeinflussen und Kosten in die Höhe treiben. Kennt man die Gründe der Ausfälle, kann man Sie im Kern eliminieren.

Mit der MDE werden Takte und Stückzahlen direkt aus der Maschine ausgelesen, um Fehler durch händische Erfassung zu vermeiden. Damit liefert sie eine exakte, fehlerfreie Datengrundlage für die Betriebsdatenerfassung (BDE). Zusätzlich ermöglichen die Daten umfangreiche Analysen bzgl. der Produktivität einer Maschine und Optimierungspotenzialen, welche sich mit der Monitoring Funktion oder der Anbindung eines BI-Tools perfekt visualisieren lassen. Beide sind problemlos über Schnittstellen an ein MES anzubinden, um die Daten aus dem Shopfloor in Echtzeit abzugreifen.

Werkzeug 2: BDE für die Vermeidung langer Stillstände durch Reaktion in Echtzeit auf Abweichungen

Exakte Daten für aussagekräftige Nachkalkulationen bezüglich produzierter Mengen, benötigter Zeiten und Länge der Fertigungsaufträge sind in produzierenden Unternehmen essenziell. Durch die erfassten Betriebsdaten werden Ablaufstörungen, wie zum Beispiel die Unterbrechung eines Arbeitsganges in der Produktion, frühzeitig identifiziert und Abweichungen zwischen Soll- und Ist-Werten sind sofort erkennbar. Außerdem ordnet die BDE den Daten aus den Maschinen (MDE) den zugehörigen Fertigungsauftrag zu, was für umfassende Transparenz in Echtzeit sorgt.

Werkzeug 3: INST für Instandhaltung ohne Zeiteinbußen durch optimierte Verplanung im Produktionsablauf

Vorgegebene Pläne zur Wartung von Maschinen werden automatisch in der digitalen Produktionsumgebung dargestellt und so deren regelmäßige Durchführung gesichert. Ordnungsgemäß gewartete Anlagen sind weniger anfällig für Störungen oder Ausfälle, wodurch die Produktionseffizienz gesteigert wird. Durch die Erfassung von genauen Betriebsstunden sowie Takten, hat das MES deutlich mehr Möglichkeiten auf vorbeugende Wartung hinzuweisen. Digitale, im MES eingebettete Wartungspläne können in der Planung berücksichtigt und so Produktionsabläufe weiter optimiert werden. Auch die Maschinendatenerfassung mit Großbildschirm im Instandhaltungsbüro kann als Maßnahme dazu führen, Reaktionszeiten im Eskalationsfall zu verbessern.

Thomas Gerling, Leiter Spritzguss bei Sartorius Stedim Plastics berichtet:

Gerade die nahtlose Integration des Instandhaltungstools mit der Planung ist für uns als Spritzgießer natürlich reizvoll. So sieht man jederzeit, wo sich die Werkzeuge befinden, in welchem Status sie sind und ab wann sie nach einer Reparatur wieder für die Produktion zur Verfügung stehen.

Werkzeug 4: Qualitätssicherung (QS) für höchste Produktsicherheit durch Transparenz über Anlagen, Änderungen und Freigabe von Prüfaufträgen

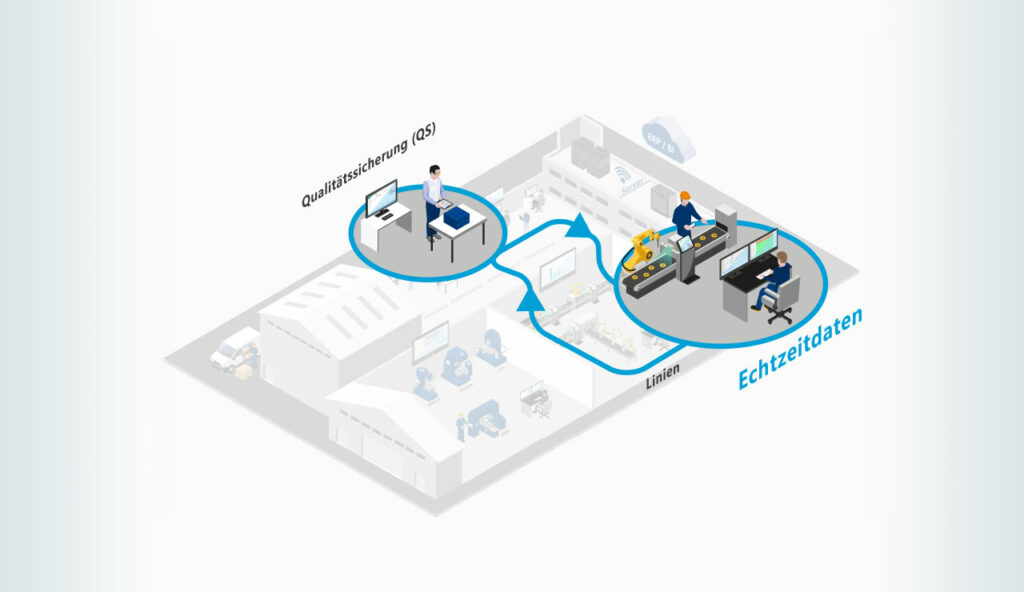

Qualitätssicherung in Echtzeit am Beispiel einer Linie (Grafik: FASTEC GmbH).

Automatisierte Prüfauftragserstellung auf Basis von Auftragsdaten sowie Digitalisierung der In-Prozess-Kontrollen von Artikeln und die vollständige Einbettung dieser Prüfprozesse in die Produktion sind Vorteile der integrierten QS in einem MES. Produkte können flexibel, also händisch über das Terminal oder vollautomatisiert über Maschinenschnittstellen, geprüft werden. Das Ergebnis ist durchgängige Transparenz über alle Anlagen, Änderungen und Freigaben von Prüfaufträgen. Fehlerquellen, die bei der Übertragung von QS-Daten an ein externes System vorkommen, werden vermieden sowie der Zeitaufwand durch Wegfall von Papier und händischer Prüfung drastisch reduziert.

Werkzeug 5: Arbeitsvorbereitung inklusive Produktionsplanung für die Vermeidung von Engpässen und flexibles Verplanen von Fertigungsaufträgen

Die Arbeitsvorbereitung bereitet alle in der Produktion anfallenden Arbeiten vor, dazu gehört das Bereitstellen von Materialien aber auch die Produktionsplanung. Eine fehlerfreie Multiressourcenplanung unter Berücksichtigung von Abhängigkeiten und verfügbaren Kapazitäten steigert Ihre Termintreue und hilft Engpässe und Kapazitätsreserven frühzeitig zu erkennen. Der aus der Planung entstehende einheitliche, digitale Produktionsplan sorgt für durchgängige Transparenz von der Planung bis zum Maschinenterminal. Verplante Fertigungsaufträge lassen sich am Terminal der Anlagen einfach per Knopfdruck anmelden. Rückmeldungen der Produktionsplanung an das ERP-System sorgen für die korrekte Verteilung der benötigten Materialien aus dem Wareneingang an den Produktionsanlagen. Durch die Echtzeit Rückkopplung der Produktion, kann die Arbeitsvorbereitung flexibel auf ungeplante Ereignisse reagieren.

Werkzeug 6: Traceability für die Rückverfolgung der Produktionsprozesse im Ernstfall

Über Scanner an den einzelnen Stationen wird der Warenfluss überwacht und ist jederzeit rückverfolgbar (forward/backward Traceability) (Grafik: FASTEC GmbH).

Bei fehlerhaft produzierten Produkten, die Konsumenten oder Nutzer gefährden könnten, ist eine schnelle Identifikation der betroffenen Ware unumgänglich und sichert den Ruf Ihres Unternehmens. Egal ob Material- oder Prozesstraceability, das MES erfasst alle genutzten Ressourcen, Waren und Komponenten sowie die in der Produktion vorherrschenden Prozessparameter. Jedes Produkt oder jede Charge wird mit einer eindeutig zugeordneten Seriennummer versehen, wodurch komfortable Such- und Auswertungsmöglichkeiten inklusive einer transparente Rückverfolgbarkeit mit forward und backward Tracking verfügbar sind. Die Traceability findet übergeordnet über den gesamten Produktionsprozess statt und muss sowohl beim Wareneingang als auch in der Produktion und beim Warenausgang Anwendung finden. In Abgrenzung zur klassischen Rückverfolgbarkeit im ERP-System, kann das MES intelligent auf dem Shopfloor durch Scanner gesteuert agieren und beispielsweise die Verwendung falscher Bauteile vermeiden.

Fazit: Strategisch agieren statt reagieren – Zentrale Nutzen für den Unternehmenserfolg

Eine MES-Lösung ist ein flexibles System, von dem alle Bereiche des Unternehmens profitieren. Es sorgt für mehr Transparenz und geregelte Abläufe, liefert wichtige KPIs, Analysen und Berichte. Die Software ist an jede Branche und spezielle Produktionsprozesse anpassbar und ist das optimale Bindeglied zwischen ERP und Fertigungsebene. Die händische Erfassung der für die Nachkalkulation benötigten Betriebsdaten (Mengen und Zeiten) wird durch einen digitalen Prozess abgelöst. Händische Datenerfassung ist nicht mehr notwendig. Dadurch sind Prozessabläufe effizienter und die Anfälligkeit für Fehler reduziert.

Das bestätigt Torsten Schlegel, KVP-Koordinator bei RITTER SPORT:

Dadurch, dass sämtliche Produktionsdaten und Abweichungen automatisch erfasst werden, sind diese lückenlos und fehlerfrei gegenüber händischen Aufzeichnungen in der Vergangenheit.

Zusätzlich sorgen Terminals und Monitore für Transparenz auf allen Ebenen. So haben alle Stakeholder in Echtzeit einen Überblick über den Status der Produktion oder einzelner Anlagen und Linien. Die Produktionsleitung, zuständig für die Überwachung der Kennzahlen in der Produktion, koordiniert alle Abläufe im Shopfloor und kann bei Abweichungen jederzeit über das MES in die Planung und Steuerung der Produktionsprozesse eingreifen. Diese neu gewonnene Transparenz ermöglicht es außerdem, Gründe für Störungen zu identifizieren und Optimierungsmaßnahmen zu implementieren.

FASTEC 4 PRO hilft uns zu entscheiden, ob Störungen chronisch oder sporadisch sind und so eine passende Lösung zu finden. Das Abstellen chronischer Störungen hat oberste Priorität!

– Mitarbeiter der BODE Chemie GmbH.

Basierend auf validen Daten lassen sich Fehler in Linienabschnitten oder an einzelnen Anlagen lokalisieren und zuordnen, die Auswertung der Daten gibt Hinweise auf mögliche Fehlerursachen und bietet so Raum für Optimierungsprojekte.

Mit einem erfahrenen Partner lassen sich diese Werkzeuge schrittweise und bedarfsorientiert umsetzen.